C’est cassé. Voilà la réalité brutale qui frappe votre atelier un mardi matin. La machine principale refuse de démarrer, la production s’immobilise, et vous voilà confronté à cette question universelle : « Maintenant, qu’est-ce qu’on fait ? »

Cette situation, vous l’avez tous vécue en tant que responsables maintenance. L’équipement qui fonctionnait parfaitement hier refuse obstinément de redémarrer aujourd’hui. Les voyants clignotent, vos opérateurs se tournent vers vous, et la pression monte. C’est dans ces moments que la maintenance corrective révèle son vrai visage : une nécessité incontournable, mais jamais une stratégie souhaitable.

Chez DSDSystem, nous accompagnons des entreprises de tous secteurs dans leur quête d’excellence opérationnelle. Des installations complexes de L’Occitane en Provence aux équipements de précision du Creuset, nous constatons une réalité constante : la maintenance corrective reste inévitable, mais son impact peut être considérablement maîtrisé.

La question n’est plus de savoir si vous ferez face à des pannes, mais comment vous vous y préparerez. Car derrière chaque intervention corrective se cache une leçon, une opportunité d’amélioration, et souvent la révélation qu’une approche plus préventive aurait pu vous éviter bien des complications.

1. Maintenance Corrective : Définition et Réalités

La maintenance corrective désigne l’ensemble des interventions effectuées après qu’une défaillance soit survenue et ait été détectée. Cette approche réactive vise à remettre un équipement en état de fonctionnement suite à une panne complète ou à une dégradation critique de ses performances.

L’Urgence comme Mode Opératoire

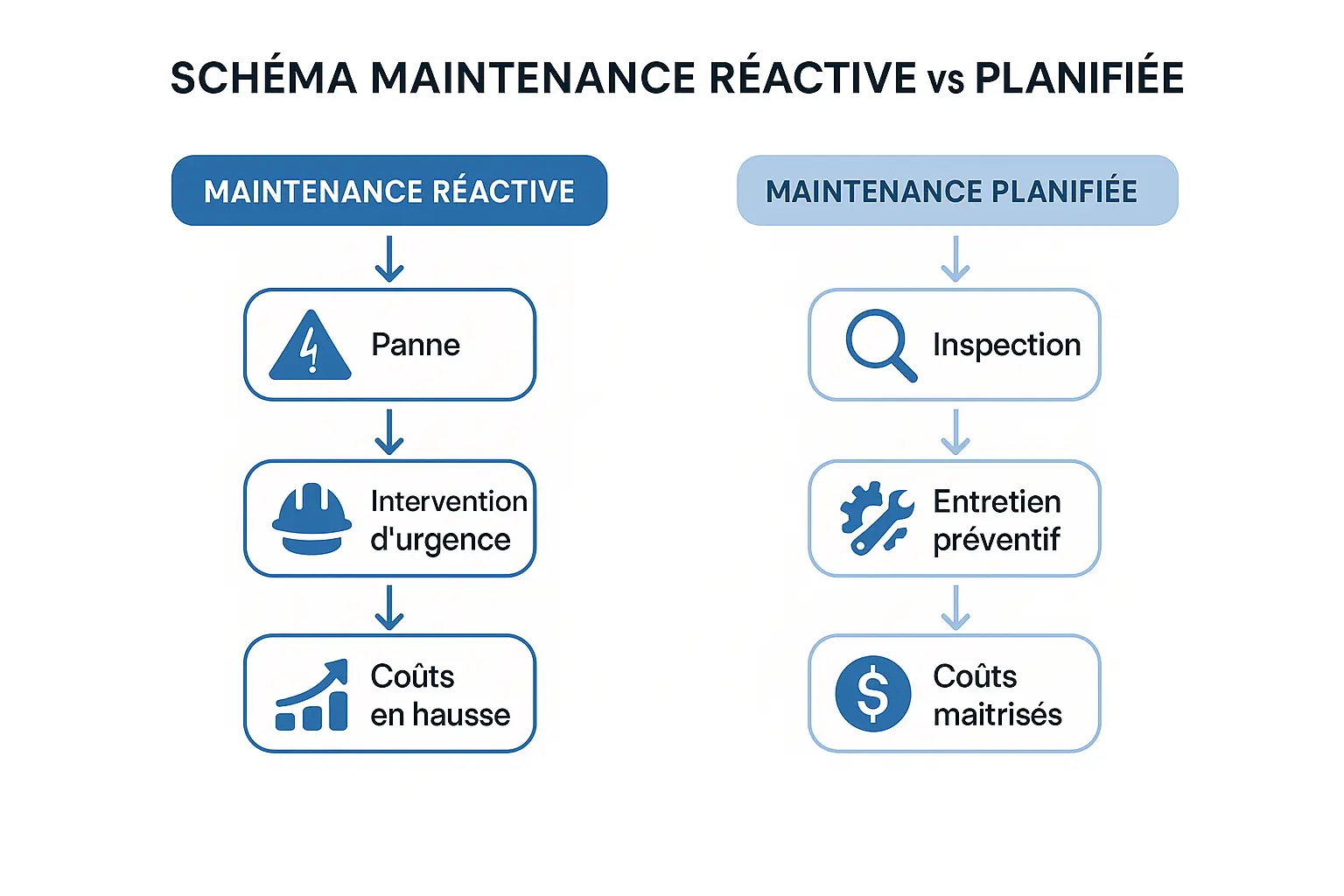

Contrairement à la maintenance préventive que vous pouvez anticiper, la maintenance corrective impose ses propres règles. Elle ne se programme pas, elle s’impose. Elle ne se budgétise pas facilement, elle se subit. En clair, quand votre machine tombe en panne, c’est elle qui dicte votre planning, pas l’inverse !

Cette caractéristique fondamentale influence tous les aspects de sa mise en œuvre : mobilisation d’urgence de vos équipes, approvisionnement express des pièces, arrêt non planifié de votre production.

En maintenance corrective, l’équipement dicte le calendrier, pas l’inverse.

Deux Contextes d’Intervention

Vous rencontrerez la maintenance corrective dans deux situations bien distinctes. La première, totalement imprévisible, survient lors d’une panne soudaine qui immobilise immédiatement votre équipement. La seconde, plus favorable, correspond à une défaillance que vous détectez mais qui permet encore un fonctionnement temporaire – vous avez alors une fenêtre pour organiser votre intervention sans panique.

2. Types de Maintenance Corrective

Maintenance Corrective Palliative

En clair, c’est le « bricolage » d’urgence ! La maintenance palliative consiste en des actions provisoires de dépannage permettant à votre équipement d’assurer temporairement sa fonction. Ces interventions « coup de pouce » visent à maintenir la continuité de service en attendant une réparation définitive.

Concrètement, vous colmatez temporairement une fuite avec un ruban spécial, vous remplacez une pièce par un équivalent générique, bref vous faites redémarrer la machine pour éviter l’arrêt prolongé de production. Cette approche nécessite de l’expertise technique pour identifier rapidement les solutions de contournement viables sans compromettre la sécurité.

Maintenance Corrective Curative

Ici, vous visez la réparation complète et durable. La maintenance curative consiste à remettre définitivement votre équipement en état de fonctionnement optimal. Vous remplacez la pièce défectueuse par une neuve identique, vous reconfigurez correctement la machine, bref vous faites en sorte que la panne soit réellement résolue sur le long terme.

Cette forme d’intervention nécessite généralement plus de temps, de ressources et de planification de votre part, mais elle vous offre une solution durable qui élimine les risques de récidive immédiate. Parfois, vous pouvez même en profiter pour améliorer : renforcer une pièce qui casse souvent, ajouter une protection supplémentaire.

| Critère | Maintenance Palliative | Maintenance Curative |

| Délai d’intervention | Immédiat | Planifiable |

| Coût unitaire | Faible | Élevé |

| Durabilité solution | Temporaire | Définitive |

| Risque opérationnel | Élevé | Faible |

| Complexité mise en œuvre | Faible | Élevée |

3. Maintenance Corrective : Avantages Apparents et Limites Cachées

L’Illusion de l’Économie Immédiate

Le principal attrait de la maintenance corrective réside dans son coût apparent initial. À court terme, cette approche vous semble économique : pas d’investissement dans des programmes préventifs, pas de planification complexe, pas d’arrêts « inutiles » pour des équipements qui fonctionnent encore.

Cette perception économique est séduisante car tangible et immédiate. Pourquoi investir dans la prévention quand votre équipement fonctionne parfaitement ? Cette logique, bien que compréhensible, occulte une réalité financière bien plus complexe que vous découvrirez rapidement.

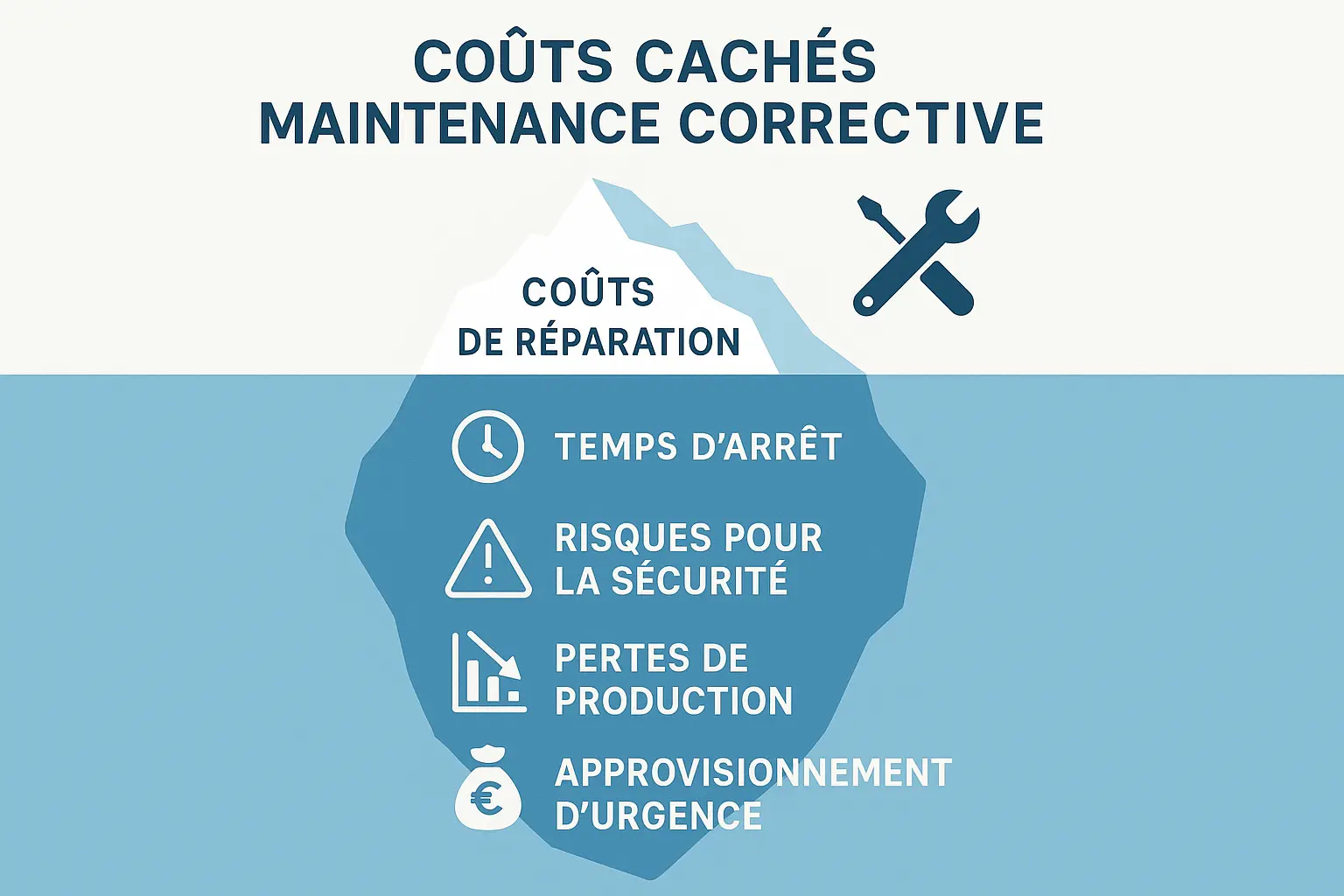

La Réalité des Coûts Cachés

Cependant, cette économie apparente masque des coûts exponentiels à long terme. Les interventions d’urgence vous coûtent en moyenne trois fois plus cher que les interventions planifiées. Les arrêts non programmés paralysent votre production aux moments les plus critiques. L’usure accélérée de vos équipements non entretenus raccourcit leur durée de vie et augmente la fréquence des pannes.

En clair, plus vous attendez, plus vous payez cher ! La maintenance corrective exclusive crée un cercle vicieux : plus vous attendez, plus les pannes sont graves, plus les réparations vous coûtent cher, plus votre équipement se fragilise.

La maintenance corrective exclusive crée un cercle vicieux : plus on attend, plus les pannes sont graves, plus les réparations sont coûteuses, plus l’équipement se fragilise.

4. Maintenance Corrective : Défis Majeurs et Risques Cachés

Risques de Sécurité et Accidents

Attendre la panne complète vous expose à des risques de sécurité considérables. Un équipement qui fonctionne en mode dégradé peut présenter des comportements imprévisibles, créer des situations dangereuses pour vos opérateurs, ou même provoquer des accidents graves.

Dans certains secteurs, une défaillance non maîtrisée transforme un problème technique en catastrophe humaine.

Dans certains secteurs comme la chimie, l’agroalimentaire ou la santé, une défaillance non maîtrisée peut avoir des conséquences dramatiques pour vous: contamination, explosion, mise en danger des patients. La maintenance corrective pure devient alors un pari inacceptable avec la sécurité.

Impact Financier Exponentiel

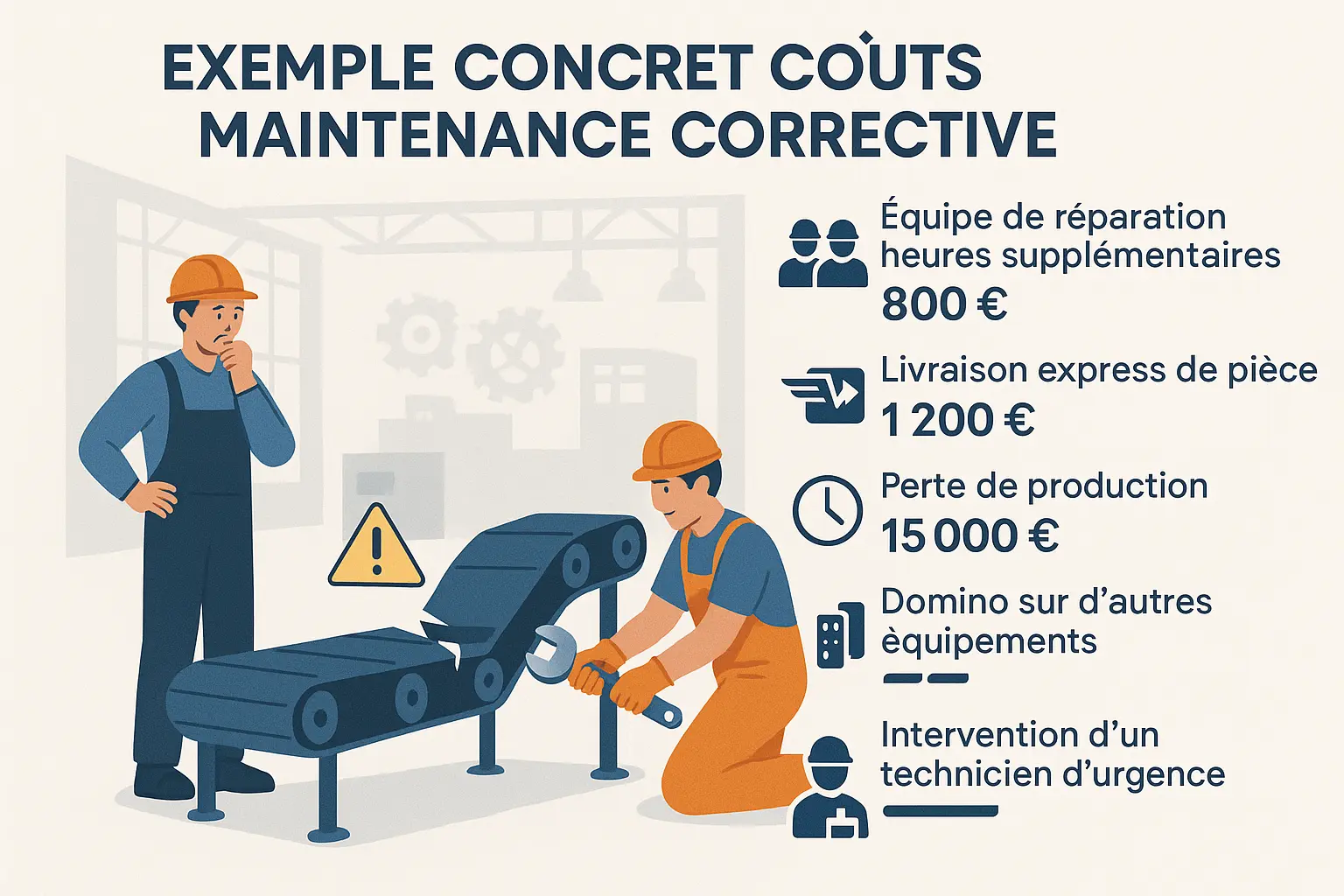

Les coûts de la maintenance corrective dépassent largement le simple prix de la réparation. Vous devez comptabiliser les pertes de production, souvent chiffrées en milliers d’euros par heure d’arrêt, les coûts de main-d’œuvre d’urgence majorés, les surcoûts d’approvisionnement express des pièces détachées, et parfois les pénalités contractuelles.

Ces coûts cachés incluent également l’impact sur la motivation de vos équipes constamment en mode urgence, la dégradation de la qualité due aux conditions de réparation précipitées, et l’effet domino sur vos autres équipements connectés.

Stress Organisationnel Permanent

La gestion permanente d’urgences crée un climat de stress qui affecte l’efficacité globale de votre organisation. Vos équipes épuisées par la gestion de crises répétées perdent en performance, la qualité des interventions se dégrade, et votre entreprise perd sa capacité à anticiper et planifier. En clair, vous passez votre temps à « éteindre les feux » au lieu de construire une maintenance sereine.

5. Optimiser la Maintenance Corrective avec une GMAO

Même si chez DSDSystem nous privilégions largement la maintenance préventive voici comment une GMAO peut vous aider quand vous devez gérer des interventions correctives.

Historique et Capitalisation d’Expérience

Chaque intervention corrective génère des informations précieuses qui, correctement documentées et analysées, vous permettent d’améliorer la gestion future de vos équipements. Cette capitalisation d’expérience transforme chaque panne en opportunité d’apprentissage.

Chaque panne raconte une histoire – l’art consiste à savoir l’écouter.

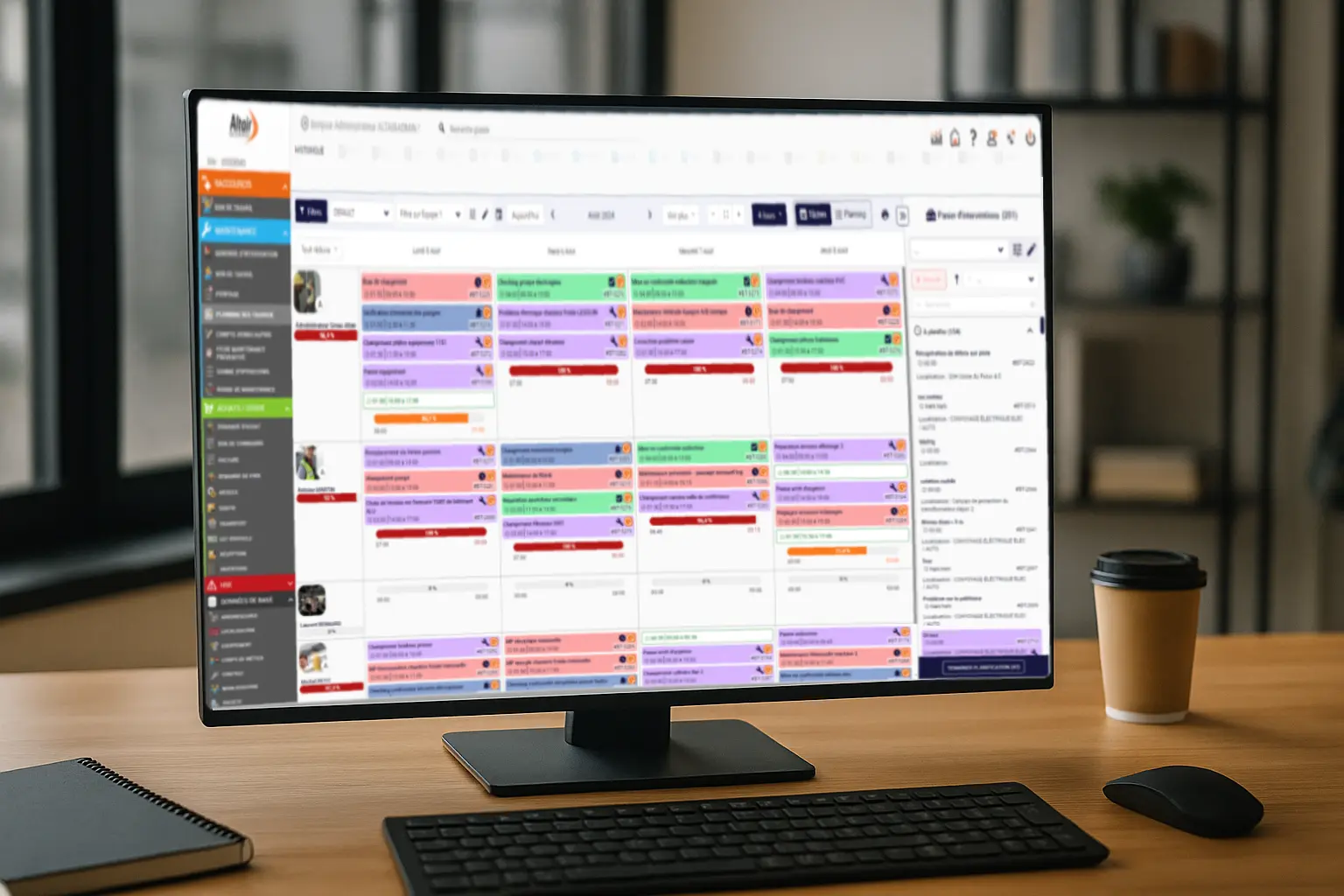

L’historique détaillé de vos interventions révèle les modes de défaillance récurrents, identifie vos équipements les plus fragiles, et vous permet d’anticiper les besoins en pièces détachées. Concrètement, une GMAO comme Altair Enterprise enregistre automatiquement chaque détail : symptômes observés, causes identifiées, pièces remplacées, temps d’intervention, et coûts associés. Ces données deviennent votre référentiel technique qui accélère vos diagnostics futurs et optimise vos décisions d’investissement.

Planification et Ordonnancement Optimisés

Même en maintenance corrective, une organisation rigoureuse fait toute la différence pour vous. Votre capacité à prioriser les interventions selon la criticité, à organiser vos équipes selon les compétences requises, et à coordonner les approvisionnements détermine l’efficacité de votre réponse.

Une GMAO facilite cette organisation en centralisant toutes vos demandes d’intervention sur un tableau de bord unique. Vos techniciens peuvent consulter en temps réel les priorités, accéder aux historiques d’équipement, et coordonner leurs interventions. Le système vous alerte automatiquement sur les équipements critiques et vous propose des créneaux d’intervention optimaux selon la disponibilité de vos équipes et des pièces détachées.

Gestion Intelligente des Stocks et Achats

La maintenance corrective nécessite une gestion sophistiquée de vos stocks de pièces détachées et une vision complète de votre chaîne d’approvisionnement. Il s’agit pour vous de maintenir un équilibre délicat entre disponibilité immédiate pour les urgences et optimisation des coûts de stockage.

Une GMAO moderne vous offre une vision intégrée qui révolutionne cette gestion. Le système suit automatiquement la consommation de chaque référence, calcule les seuils d’alerte selon l’historique de vos pannes, et génère automatiquement les demandes d’achat.

Mobilité et Réactivité

Les technologies mobiles transforment la réactivité de vos équipes de maintenance corrective. L’accès instantané aux historiques d’équipement, aux procédures de dépannage, et aux contacts fournisseurs accélère considérablement vos interventions d’urgence.

GMAO et Traçabilité Complète

Les outils de Gestion de Maintenance Assistée par Ordinateur révolutionnent votre gestion de la maintenance corrective en apportant structure et traçabilité à un domaine traditionnellement chaotique.

Une GMAO comme Altair Enterprise vous permet de documenter systématiquement chaque intervention, d’analyser les tendances de défaillance, et de transformer vos données correctives en intelligence stratégique pour l’amélioration continue. En clair, elle transforme le chaos de vos pannes en informations utiles pour l’avenir.

Vision Intégrée des Achats et Approvisionnements

Une GMAO moderne vous offre une vision complète de votre chaîne d’approvisionnement, depuis la détection du besoin jusqu’à la réception des pièces. Cette intégration facilite vos commandes d’urgence, optimise vos négociations fournisseurs, et améliore la prévisibilité de vos coûts.

6. Quel est le Vrai Coût de la Maintenance Corrective ?

Coût Total de Possession Étendu

Prenons un exemple concret : votre convoyeur principal tombe en panne un vendredi après-midi. À première vue, vous voyez seulement le coût de la pièce de rechange (300€) et quelques heures de main- d’œuvre. Mais la réalité est tout autre. Vous devez ajouter les heures supplémentaires de votre équipe (800€), la livraison express de la pièce (1,200€), les 6 heures de production perdues (15,000€ de chiffre d’affaires), l’impact sur les autres équipements connectés qui tournent à vide, et parfois l’intervention d’un prestataire externe en urgence. Au final, votre « petite » panne à 300€ vous coûte réellement plus de 17,000€!

L’évaluation correcte de la maintenance corrective nécessite une approche holistique qui intègre tous vos coûts directs et indirects. Au-delà des coûts évidents de main-d’œuvre et de pièces détachées, vous devez comptabiliser l’impact sur votre productivité, la qualité, et la satisfaction client.

Effet Multiplicateur des Coûts

Les études sectorielles démontrent que les coûts de la maintenance corrective suivent une progression exponentielle. Une stratégie exclusivement réactive peut multiplier vos coûts de maintenance par trois à cinq sur un cycle de vie d’équipement, sans compter les coûts d’opportunité liés aux pertes de marchés.

Les chiffres ne mentent pas : la maintenance corrective vous coûte toujours plus cher qu’elle ne le paraît.

Cette réalité économique explique pourquoi les entreprises performantes investissent massivement dans les approches préventives et prédictives.

7. Vers une Approche Plus Stratégique

La maintenance corrective, bien que nécessaire, ne devrait jamais constituer votre stratégie principale de gestion des équipements. Les entreprises les plus performantes utilisent les interventions correctives comme des signaux d’alarme qui alimentent leur réflexion préventive.

Transformation Progressive

L’évolution vers une maintenance plus préventive ne se fait pas brutalement pour vous. Elle commence par l’optimisation de votre maintenance corrective : meilleure documentation, analyse des causes racines, capitalisation d’expérience. Cette base solide facilite ensuite le déploiement de programmes préventifs ciblés.

L’Excellence Opérationnelle comme Objectif

Les entreprises qui excellent dans leur domaine ont compris que la maintenance préventive représente un investissement stratégique qui transforme la structure de leurs coûts opérationnels. Plutôt que de subir les pannes, elles les anticipent et les maîtrisent.

Les entreprises qui excellent ne subissent plus les pannes, elles les anticipent et les maîtrisent.

Chez DSDSystem, notre GMAO Altair Enterprise vous accompagne dans cette transformation en fournissant les outils nécessaires pour capitaliser sur votre expérience corrective tout en déployant progressivement une approche plus préventive et strategique.

9. Questions Fréquentes sur la Maintenance Corrective

Quelle est la différence entre maintenance palliative et curative ?

La maintenance palliative est un « bricolage » d’urgence pour faire redémarrer votre machine rapidement – c’est temporaire. La maintenance curative vise une réparation complète et durable qui élimine définitivement le problème. En clair, le palliatif vous fait gagner du temps, le curatif vous fait gagner la tranquillité.

Combien coûte réellement une panne par rapport à une réparation préventive ?

En moyenne, une intervention corrective vous coûte 3 à 5 fois plus cher qu’une intervention préventive planifiée. Si vous ajoutez les pertes de production, les heures supplémentaires, et l’approvisionnement d’urgence, une « petite » panne peut rapidement vous coûter des dizaines de fois le prix d’une maintenance préventive.

Peut-on éliminer complètement la maintenance corrective ?

Non, et ce n’est pas l’objectif. Même avec la meilleure maintenance préventive du monde, des pannes imprévisibles peuvent survenir.L’objectif est de réduire la maintenance corrective au minimum et de bien la gérer quand elle est inévitable.

Comment capitaliser sur les pannes pour éviter qu'elles se reproduisent ?

Chaque panne vous raconte une histoire. Documentez systématiquement : quand, comment, pourquoi c’est arrivé, ce qui a été fait. Analysez ces données pour identifier les modes de défaillance récurrents et ajuster votre maintenance préventive en conséquence.

Une GMAO est-elle vraiment nécessaire pour gérer la maintenance corrective ?

Pas forcément nécessaire, mais fortement recommandée si vous voulez transformer vos pannes en opportunités d’amélioration. Une GMAO vous aide à capitaliser sur l’expérience, organiser vos interventions d’urgence, et surtout identifier les équipements qui mériteraient une approche plus préventive.

Quand faut-il abandonner la maintenance corrective pour passer au préventif ?

Dès que le coût des pannes récurrentes dépasse l’investissement dans un programme préventif. Si un équipement vous cause des problèmes plusieurs fois par an, il est temps de passer en mode préventif. C’est un calcul économique simple : comparez le coût total des pannes au coût d’un entretien régulier.lent ne subissent plus les pannes, elles les anticipent et les maîtrisent.

1. Maintenance Corrective : Définition et Réalités

2. Types de Maintenance Corrective

3. Maintenance Corrective : Avantages Apparents et Limites Cachées

4. Maintenance Corrective : Défis Majeurs et Risques Cachés

5. Optimiser la Maintenance Corrective avec une GMAO

6. Quel est le Vrai Coût de la Maintenance Corrective ?

Cet article vous a plu ? Vous en voulez d’autres dans le même style?

D’autres articles sur la GMAO

Satisfaction de la maintenance : le KPI pour évaluer la qualité service perçue

Laurent supervise la maintenance externalisée d’un grand réseau de centres commerciaux depuis sept ans. Il connaît parfaitement les attentes de ses clients : ses équipes respectent les délais d’intervention et assurent la disponibilité des équipements. Mais ce...

Taux de Réalisation Préventif KPI : Optimisation, définition, calcul et enjeux

Jean-Michel supervise la maintenance de l'usine automobile depuis quinze ans. Chaque lundi matin, il fait sa tournée habituelle en vérifiant ses plannings avec une confiance mesurée - ses équipes maîtrisent parfaitement leur métier. Mais ce lundi, son responsable...

Efficacité en maintenance : le KPI clé pour identifier les leviers de performance sur le terrain

Claire dirige la maintenance d’un grand site industriel depuis dix ans. Chaque matin, elle fait sa tournée habituelle en consultant ses tableaux de bord avec une satisfaction mesurée : ses équipes maîtrisent parfaitement leur métier. Mais ce mercredi, son directeur...