Philippe dirige la production d’un grand site industriel depuis quinze ans. Chaque matin, il fait sa tournée des lignes de montage, vérifie que tout fonctionne correctement et échange avec ses chefs d’équipe. Une routine bien rodée qui lui apporte la satisfaction du travail accompli.

Tout se passait bien jusqu’à lundi dernier, lorsque le directeur industriel est entré dans son bureau : « Philippe, nous devons trancher : investir 2 millions dans une nouvelle ligne ou optimiser l’existant. Quel est ton TRS actuel ? Peux‑tu me préparer une analyse de performance détaillée ? »

Dans sa tête, Philippe fait rapidement le point. Bien sûr, il surveille la performance de ses lignes — c’est même un aspect qu’il contrôle au quotidien. Mais il y a une différence entre savoir que les équipements produisent et pouvoir démontrer, chiffres à l’appui, leur rendement réel avec des indicateurs capables de justifier ou non un investissement.

Il réalise que son suivi de performance, pourtant rigoureux chaque jour, manque encore de la précision nécessaire pour transformer les données machine en véritable outil d’aide à la décision stratégique. La question est claire : comment passer d’une simple supervision opérationnelle à une démonstration tangible de la valeur productive ?

1. Calculateur de TRS

Pour ceux qui sont pressés, voici un petit programme que nous avons conçu. Choisissez simplement le TRS dans la liste des KPIs à calculer et remplissez les champs.

Choisissez un KPI dans la liste, saisissez les valeurs, puis cliquez sur « Calculer » pour obtenir votre résultat.

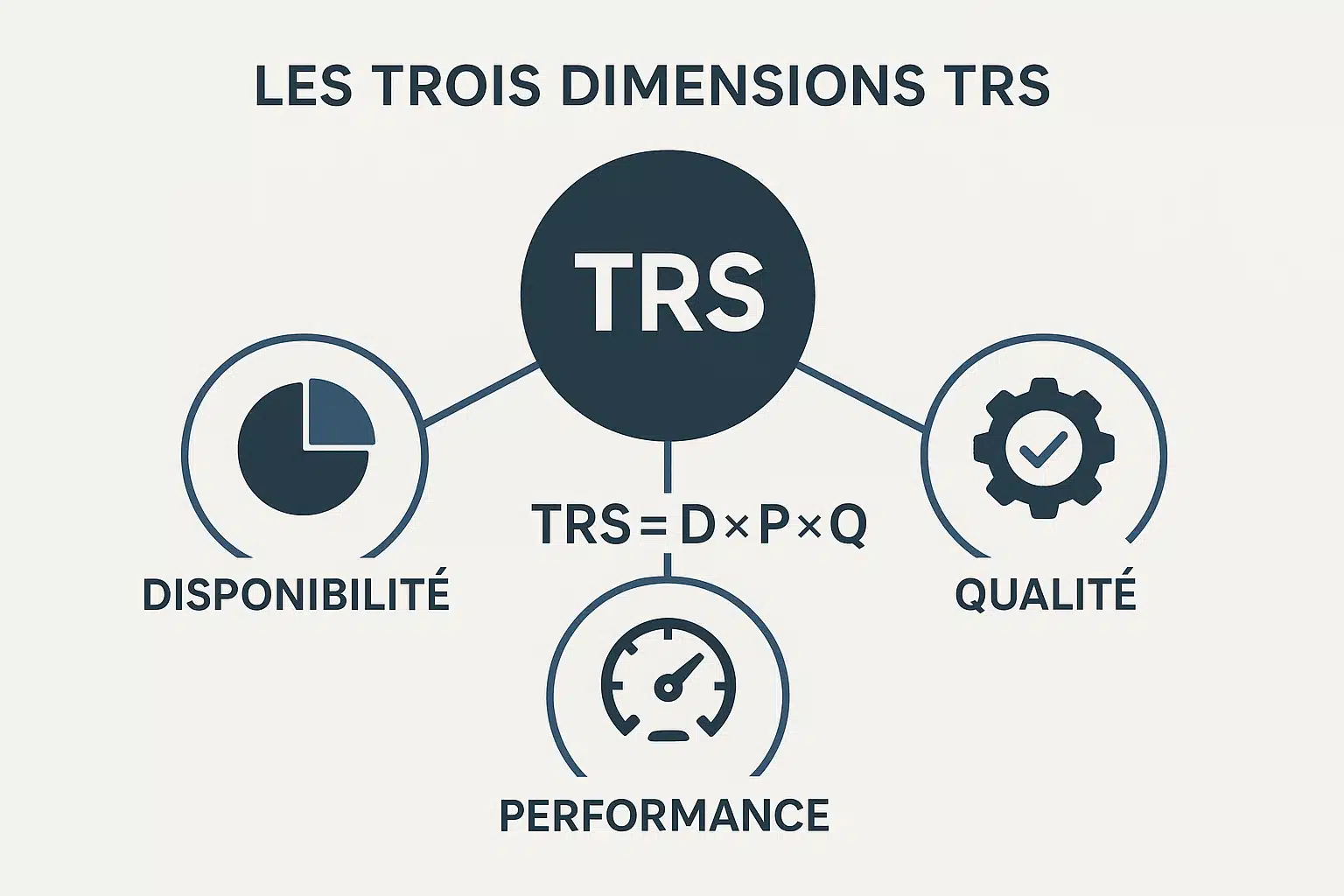

2. Qu’est-ce que le TRS en maintenance industrielle ?

Le TRS mesure l’efficacité globale de vos équipements de production en intégrant simultanément leur disponibilité, leur performance et la qualité de leur output. C’est l’indicateur qui évalue votre capacité à transformer le temps de production planifié en production réelle de pièces conformes.

Selon Wikipédia, le Taux de Rendement Synthétique est un indicateur destiné à suivre le taux d’utilisation des machines, normalisé par l’AFNOR depuis 2002 sous la norme NF E60‑182. Il décompose et met en évidence les pertes de production en différentes catégories, sur lesquelles un plan d’action peut être mis en place.

Un TRS maîtrisé reflète une organisation de production mature et performante.

Ce KPI intègre trois dimensions essentielles de la performance industrielle :

-

La disponibilité : rapport entre le temps de fonctionnement réel et le temps de production planifié.

-

La performance : ratio entre la cadence réelle et la cadence théorique maximale.

-

La qualité : proportion de pièces conformes par rapport à la production totale.

Concrètement, un TRS de 75 % signifie que vos équipements utilisent effectivement 75 % de leur potentiel théorique. Cette information oriente vos décisions d’investissement, d’organisation des équipes et d’optimisation des processus.

Unité de mesure : pourcentage (%) de 0 à 100 %.

3. TRS en situation réelle de production

En reprenant le cas de Philippe, sa ligne d’assemblage est planifiée pour 8 heures de production, soit 480 minutes. Son analyse révèle un TRS de 68 % alors que l’objectif fixé était de 75 %. Cet écart de 7 points représente une perte de capacité significative qu’il faut analyser.

L’analyse détaillée montre une disponibilité de 85 % (72 minutes d’arrêts : 45 minutes de pannes, 27 minutes de changements de série), une performance de 92 % (cadence réelle : 110 pièces/heure contre 120 théoriques) et une qualité de 87 % (13 % de rebuts et retouches).

Dans l’industrie automobile, chaque point de TRS perdu peut représenter des milliers d’euros de capacité non exploitée.

L’analyse des 30 derniers jours montre une moyenne de 72 %, mais avec des variations selon les équipes : 78 % en équipe de jour, 70 % en soirée et 65 % de nuit. Cette variabilité souligne l’importance d’optimiser les processus de formation et de standardiser les bonnes pratiques.

Mesurer précisément le TRS permet ainsi à Philippe d’identifier les leviers d’amélioration et de transformer ses pertes cachées en gains de productivité mesurables.

4. Comment calculer le TRS industriel ?

Le TRS représente le produit de trois taux de performance qui, multiplié, donne le rendement synthétique global de vos équipements. En clair, c’est l’indicateur qui quantifie l’efficacité réelle de votre outil de production à travers une mesure composite précise et standardisée.

Dans un contexte industriel où chaque minute de production doit créer de la valeur, le TRS devient votre instrument de mesure de l’excellence opérationnelle.

La formule fondamentale du TRS, selon la norme AFNOR NF E60-182, repose sur la multiplication de trois ratios de performance :

TRS = Disponibilité × Performance × Qualité

Calcul détaillé de chaque composante :

Disponibilité = Temps de Fonctionnement / Temps de Production Planifié

- Temps de Fonctionnement = Temps Planifié – (Pannes + Changements de série + Arrêts non planifiés)

- Objectif standard : >90%

Performance = (Production Réelle × Temps de Cycle Théorique) / Temps de Fonctionnement

- Ou : Cadence Réelle / Cadence Théorique

- Objectif standard : >95%

Qualité = Pièces Conformes / Production Totale

- Pièces Conformes = Production Totale – (Rebuts + Retouches)

- Objectif standard : >99%

En pratique, cela signifie que pour optimiser votre TRS, vous devez agir simultanément sur les trois leviers : réduire les arrêts, optimiser les cadences, et améliorer la qualité.

Exemple concret :

- Disponibilité : 408 min / 480 min = 85%

- Performance : 110 pièces/h / 120 pièces/h = 92%

- Qualité : 870 pièces bonnes / 1000 produites = 87%

- TRS = 0,85 × 0,92 × 0,87 = 68%

Attention aux pièges : Comptabilisez précisément tous les temps d’arrêt. Excluez les arrêts planifiés (pauses, maintenance préventive) du calcul de disponibilité.

Période d’observation : Mesurez quotidiennement pour la réactivité, hebdomadairement pour les tendances, mensuellement pour la stratégie.

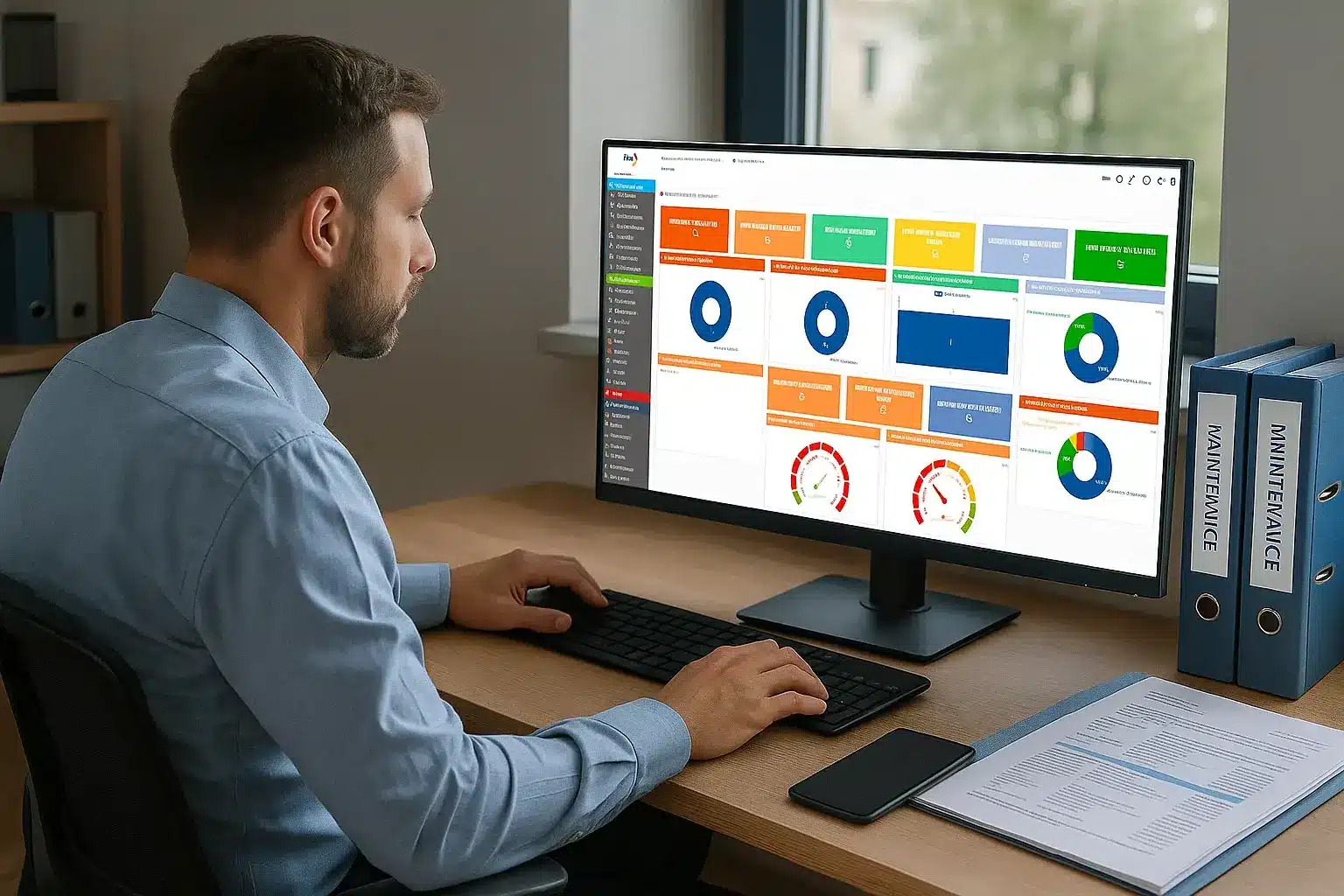

5. Comment optimiser le TRS avec Altair Enterprise ?

D’autre part, sa grande souplesse de paramétrage permet de créer un champ TRS personnalisé, calculé automatiquement à partir des trois composantes, qu’elles soient saisies manuellement ou récupérées par intégration.

-

Suivi fin et catégorisation des arrêts

-

Planification optimisée de la maintenance préventive

-

Analyse des causes racines des pannes

-

Pilotage du MTBF et du MTTR

-

Visualisation des temps d’arrêt en temps réel

-

Alertes en cas de dérive

6. Optimisez votre stratégie TRS et performance globale

Indicateurs complémentaires :

- MTBF (Mean Time Between Failures) : Mesure la fiabilité qui impacte la disponibilité

- Temps de Changement de Série : Évalue l’efficacité des transitions qui affecte la disponibilité

- Taux de Rebut par Cause : Quantifie les défauts qualité pour cibler les améliorations

Retour au guide complet : Découvrez notre guide complet des KPI maintenance

Amélioration continue : Il existe un équilibre optimal entre les trois composantes du TRS. Privilégier uniquement la disponibilité peut nuire à la qualité. Maximiser la performance peut augmenter l’usure. L’art de l’optimisation TRS consiste à trouver l’équilibre optimal entre les trois leviers selon vos contraintes spécifiques.

Un TRS de classe mondiale (>85%) nécessite : Disponibilité >90%, Performance >95%, Qualité >99%. Chaque composante doit être excellente car elles se multiplient entre elles.

Révolutionnez votre maintenance Industrielle

Cet article vous a plu ? Abonnez-vous à notre newsletter

Nos derniers articles sur la GMAO

Satisfaction de la maintenance : le KPI pour évaluer la qualité service perçue

Laurent supervise la maintenance externalisée d’un grand réseau de centres commerciaux depuis sept ans. Il connaît parfaitement les attentes de ses clients : ses équipes respectent les délais d’intervention et assurent la disponibilité des équipements. Mais ce...

Taux de Réalisation Préventif KPI : Optimisation, définition, calcul et enjeux

Jean-Michel supervise la maintenance de l'usine automobile depuis quinze ans. Chaque lundi matin, il fait sa tournée habituelle en vérifiant ses plannings avec une confiance mesurée - ses équipes maîtrisent parfaitement leur métier. Mais ce lundi, son responsable...

Efficacité en maintenance : le KPI clé pour identifier les leviers de performance sur le terrain

Claire dirige la maintenance d’un grand site industriel depuis dix ans. Chaque matin, elle fait sa tournée habituelle en consultant ses tableaux de bord avec une satisfaction mesurée : ses équipes maîtrisent parfaitement leur métier. Mais ce mercredi, son directeur...