Martine dirige la maintenance d’un grand site pharmaceutique depuis huit ans. Chaque matin, elle fait sa tournée habituelle avec un café et consulte ses tableaux de bord avec satisfaction : ses équipes connaissent leur métier. Mais ce mardi, son directeur général est entré dans son bureau avec une mine soucieuse : « Martine, l’audit ANSM de la semaine dernière pointe du doigt nos retards dans le planning préventif. Ils questionnent notre conformité réglementaire. »

Martine sait que le planning préventif est le socle de toute maintenance industrielle rigoureuse. En maintenance pharmaceutique, respecter les échéances préventives n’est pas négociable. Mais comment prouver à un auditeur que l’organisation maîtrise réellement son planning ? Comment mesurer avec précision la capacité à tenir les engagements préventifs ?

La question est simple : vos outils vous permettent‑ils vraiment de transformer votre planning préventif en indicateur de performance fiable et de démontrer votre excellence opérationnelle ?

1. Calculateur de taux de réalisation préventif

Pour ceux qui sont pressés, voici un petit programme que nous avons conçu. Choisissez simplement le taux de réalisation préventif dans la liste des KPIs à calculer et remplissez les champs.

Limite atteinte

Vous avez réalisé 10 calculs gratuits. Vous pouvez débloquer simplement la version illimitée en remplissant le formulaire sur la page suivante.

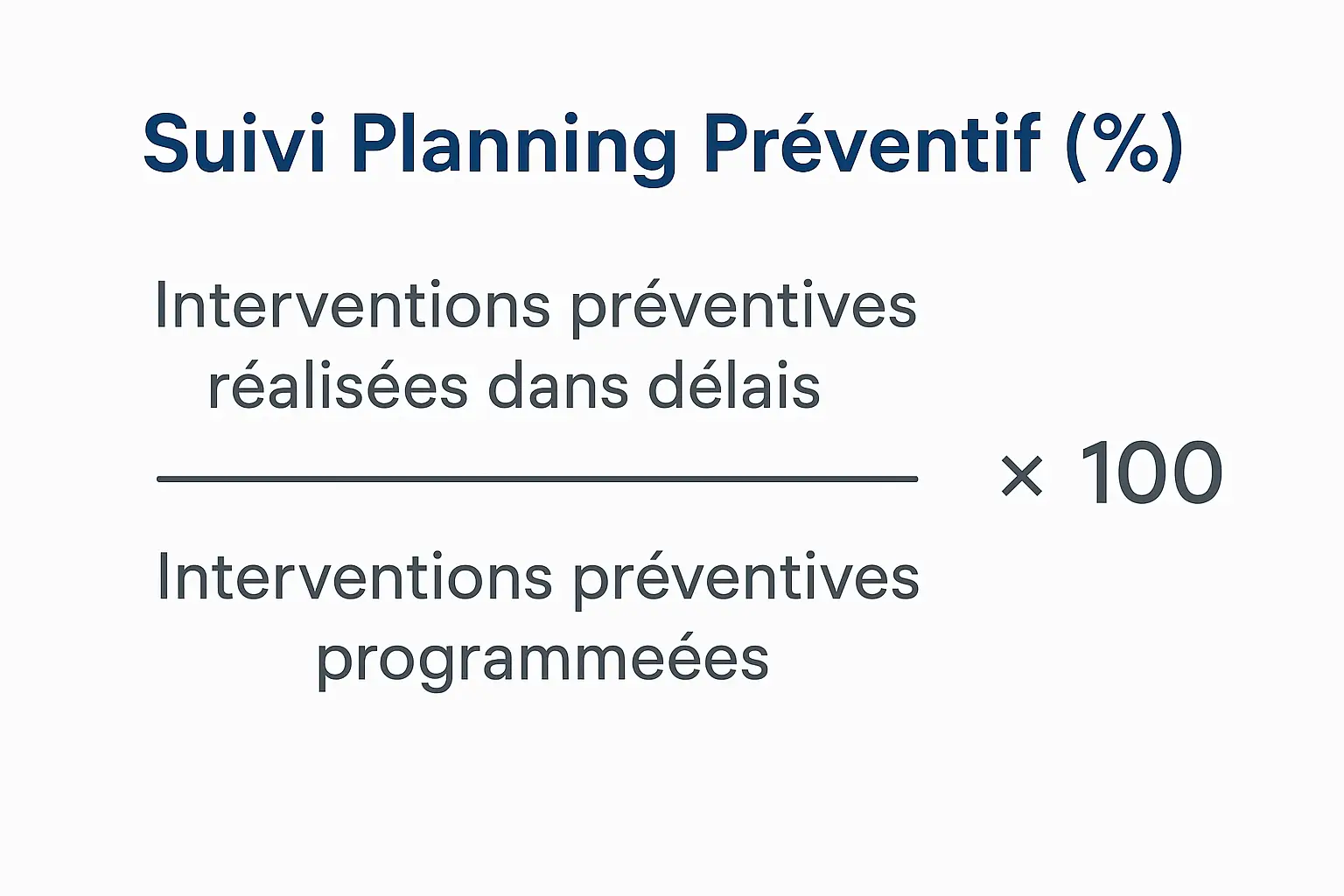

2. Qu’est-ce que le Suivi Planning Préventif en maintenance ?

Le suivi du planning préventif est un indicateur de performance qui mesure la capacité d’une organisation à respecter et exécuter son programme de maintenance préventive selon les échéances planifiées.

Cet indicateur permet de quantifier la discipline opérationnelle dans l’exécution des tâches préventives. Il évalue trois dimensions essentielles de votre maintenance :

-

Fiabilité organisationnelle : votre capacité à tenir vos engagements temporels.

-

Maintenabilité optimisée : l’efficacité de votre planification préventive.

-

Excellence opérationnelle : la régularité de vos interventions programmées.

La mesure se fait généralement en pourcentage (%) et représente le ratio entre les interventions préventives réalisées dans les délais et le total des interventions programmées.

Le suivi du planning préventif reflète directement la maturité de votre organisation de maintenance et votre capacité à prévenir efficacement les défaillances des équipements.

3. Suivi Planning Préventif en situation réelle

En reprenant le cas de Martine, son planning préventif mensuel comptait 120 interventions programmées : révisions de compresseurs, graissages de machines, contrôles des systèmes de ventilation, vérifications de sécurité. Vendredi soir, son chef d’équipe lui annonce : « On a terminé 102 interventions sur les 120 prévues ce mois‑ci. »

Concrètement, que révèle ce chiffre sur la performance maintenance ? Les 18 interventions non réalisées représentent‑elles un retard facilement rattrapable ou le signe d’un dysfonctionnement organisationnel ?

Dans l’industrie pharmaceutique, reporter une maintenance préventive peut compromettre la conformité réglementaire et déclencher des arrêts de production coûteux.

Le suivi du planning préventif de Martine s’élève donc à 85 % (102/120). Selon les standards industriels, ce taux traduit une organisation correcte mais perfectible ; l’excellence se situe généralement au‑delà de 95 %.

Comment transformer cette mesure ponctuelle en un véritable levier d’amélioration continue de la maintenance préventive ?

4. Comment calculer le Suivi Planning Préventif ?

La formule du Suivi Planning Préventif est directe mais nécessite une collecte de données rigoureuse :

Suivi Planning Préventif (%) = (Interventions préventives réalisées dans les délais / Interventions préventives programmées) × 100

Exemple de calcul détaillé :

Données collectées sur un mois :

Interventions préventives programmées : 85 Interventions réalisées dans les délais : 76

Interventions en retard : 6 Interventions annulées : 3

Calcul : Suivi Planning Préventif = (76 / 85) × 100 = 89,4%

Variables explicatives :

Interventions programmées : Toutes les tâches préventives planifiées selon votre GMAO

Délais respectés : Interventions terminées dans la fenêtre temporelle définie

Tolérances : Généralement ±5% de la date prévue selon les équipements

Attention : Une intervention réalisée avec 10 jours de retard ne compte pas comme « dans les délais », même si elle est finalement exécutée.

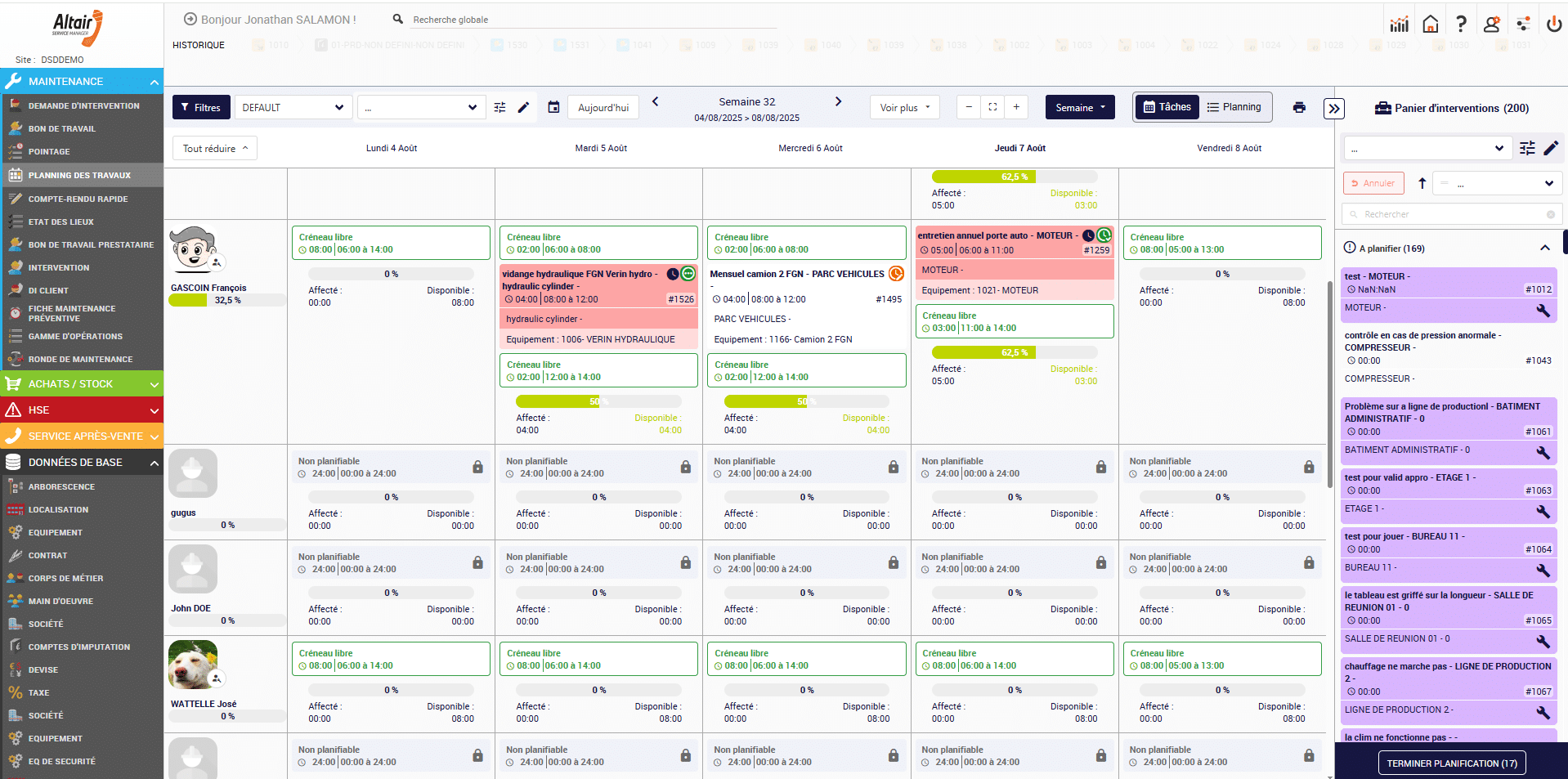

5. Optimisez votre planning préventif avec une gestion intelligente des ressources

-

les jours fériés et week-ends préparamétrés, avec la possibilité de rééchelonner automatiquement une intervention si elle tombe sur une date non travaillée ;

-

la disponibilité réelle des techniciens, selon leurs horaires, affectations et règles internes ;

-

une visualisation claire du planning, incluant les interventions planifiées et les tâches à affecter.

Avec Altair Enterprise, transformez vos données de maintenance en intelligence stratégique pour optimiser la performance de vos équipements.

6. Stratégies d’optimisation du Suivi Planning Préventif

L’amélioration de votre Suivi Planning Préventif nécessite une approche méthodique combinant organisation, ressources et outils de pilotage.

Planification réaliste : Basez vos échéances sur l’historique réel de vos interventions plutôt que sur les recommandations constructeur théoriques. Un planning optimiste génère mécaniquement des retards.

Fenêtres de tolérance : Définissez des plages temporelles réalistes selon la criticité des équipements – 48h pour les machines critiques, une semaine pour les équipements de confort.

Priorisation dynamique : Hiérarchisez vos interventions préventives selon l’impact production et sécurité. Mieux vaut 95% de respect sur les équipements critiques que 85% sur l’ensemble du parc.

Indicateurs associés : Surveillez simultanément votre Taux de Disponibilité et MTBF pour vérifier que l’amélioration de votre planning se traduit par une meilleure performance équipements.

L’objectif n’est pas d’atteindre 100% coûte que coûte, mais de maintenir un taux de respect élevé tout en préservant la réactivité face aux urgences. L’excellence opérationnelle se mesure à votre capacité d’arbitrer intelligemment entre préventif programmé et correctif imprévu.

Table des matières

1. Calculateur de taux de réalisation préventif

2. Qu’est-ce que le Suivi Planning Préventif en maintenance ?

3. Suivi Planning Préventif en situation réelle

4. Comment calculer le Suivi Planning Préventif ?

5. Optimiser le Suivi Planning Préventif avec Altair Enterprise

6. Stratégies d’optimisation du Suivi Planning Préventif

Révolutionnez votre maintenance Industrielle

Cet article vous a plu ? Abonnez-vous à notre newsletter

Nos derniers articles sur la GMAO

Satisfaction de la maintenance : le KPI pour évaluer la qualité service perçue

Laurent supervise la maintenance externalisée d’un grand réseau de centres commerciaux depuis sept ans. Il connaît parfaitement les attentes de ses clients : ses équipes respectent les délais d’intervention et assurent la disponibilité des équipements. Mais ce...

Taux de Réalisation Préventif KPI : Optimisation, définition, calcul et enjeux

Jean-Michel supervise la maintenance de l'usine automobile depuis quinze ans. Chaque lundi matin, il fait sa tournée habituelle en vérifiant ses plannings avec une confiance mesurée - ses équipes maîtrisent parfaitement leur métier. Mais ce lundi, son responsable...

Efficacité en maintenance : le KPI clé pour identifier les leviers de performance sur le terrain

Claire dirige la maintenance d’un grand site industriel depuis dix ans. Chaque matin, elle fait sa tournée habituelle en consultant ses tableaux de bord avec une satisfaction mesurée : ses équipes maîtrisent parfaitement leur métier. Mais ce mercredi, son directeur...