Alain supervise la maintenance du site Airbus de Toulouse depuis quatorze ans. Il maîtrise parfaitement l’intégration maintenance-production – ses équipes coordonnent parfaitement leurs interventions avec les cadences de fabrication des A350. Mais ce lundi matin, le directeur d’usine arrive avec une préoccupation majeure : « Alain, nos concurrents Boeing et Embraer modernisent leurs outils de production avec l’industrie 4.0. Nos équipements vieillissent, nos méthodes de maintenance deviennent obsolètes. Comment notre maintenance peut-elle accompagner cette transformation industrielle ? »

Alain connaît évidemment l’interdépendance critique entre maintenance et production – une maintenance inadaptée peut compromettre toute la compétitivité industrielle face aux évolutions technologiques. Mais comment mesurer objectivement la contribution de votre maintenance à la performance production ? Comment quantifier l’impact de vos stratégies maintenance sur l’efficacité industrielle globale ?

En clair, disposez-vous des outils pour évaluer précisément l’efficacité de votre maintenance production et anticiper les défis de l’industrie du futur ?

1. Qu’est-ce que la Maintenance Production en maintenance ?

La Maintenance Production est un indicateur de performance qui mesure l’efficacité de l’intégration entre stratégies de maintenance et objectifs de production, en évaluant l’impact de la maintenance sur la productivité, la qualité et la compétitivité industrielle.

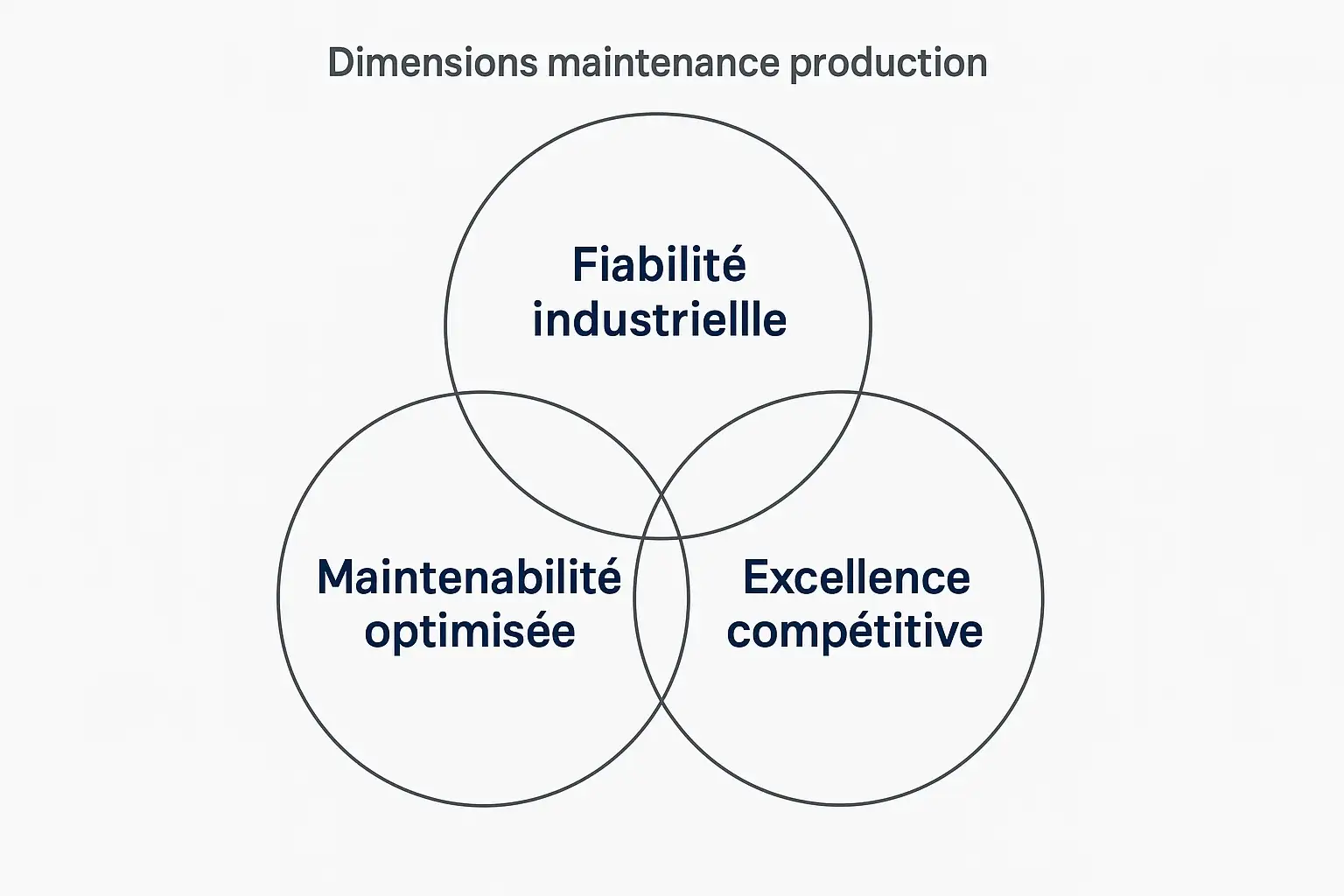

En clair, cet indicateur vous permet de quantifier l’excellence de votre synergie maintenance-production. Il évalue trois dimensions fondamentales de votre performance intégrée :

Fiabilité industrielle : Votre maintenance soutient-elle efficacement les objectifs de production ?

Maintainabilité optimisée : Vos stratégies maintenance s’adaptent-elles aux évolutions technologiques ?

Excellence compétitive : Votre approche maintenance renforce-t-elle votre positionnement concurrentiel ?

La mesure s’exprime généralement en pourcentage de disponibilité production, coût maintenance/unité produite, ou indice de performance globale selon vos critères industriels.

La Maintenance Production révèle directement votre capacité à faire de la maintenance un levier de performance industrielle et d’avantage concurrentiel durable.

2. Maintenance Production en situation réelle

Revenons à Alain et son site Airbus Toulouse. Cette année, sa maintenance a permis d’atteindre 94,2% de disponibilité production pour un coût de 2,8% du chiffre d’affaires, mais l’audit révèle des écarts croissants avec les standards Industry 4.0.

Concrètement, que révèle cette performance sur la maintenance production d’Alain ? Ces 94,2% de disponibilité suffisent-ils face à la concurrence Boeing et Embraer ? Dans l’industrie aéronautique, chaque point de disponibilité perdu représente des millions d’euros de chiffre d’affaires et peut compromettre les livraisons aux compagnies aériennes.

La Maintenance Production d’Alain affiche donc 94,2% de disponibilité avec 2,8% de coût/CA, soit une performance honorable selon les standards aéronautiques. Cependant, l’excellence mondiale vise 98% de disponibilité avec 2,5% de coût pour rester compétitif face aux innovations technologiques.

Comment Alain peut-il transformer cette mesure en levier de transformation industrielle pour accompagner l’évolution vers l’industrie 4.0 ?

3. Comment calculer la Maintenance Production ?

Pour mesurer objectivement l’efficacité de votre maintenance production, plusieurs indicateurs complémentaires s’adaptent à votre contexte industriel et vos enjeux concurrentiels.

La performance industrielle, concept intégrateur en ingénierie de production, offre plusieurs approches de mesure :

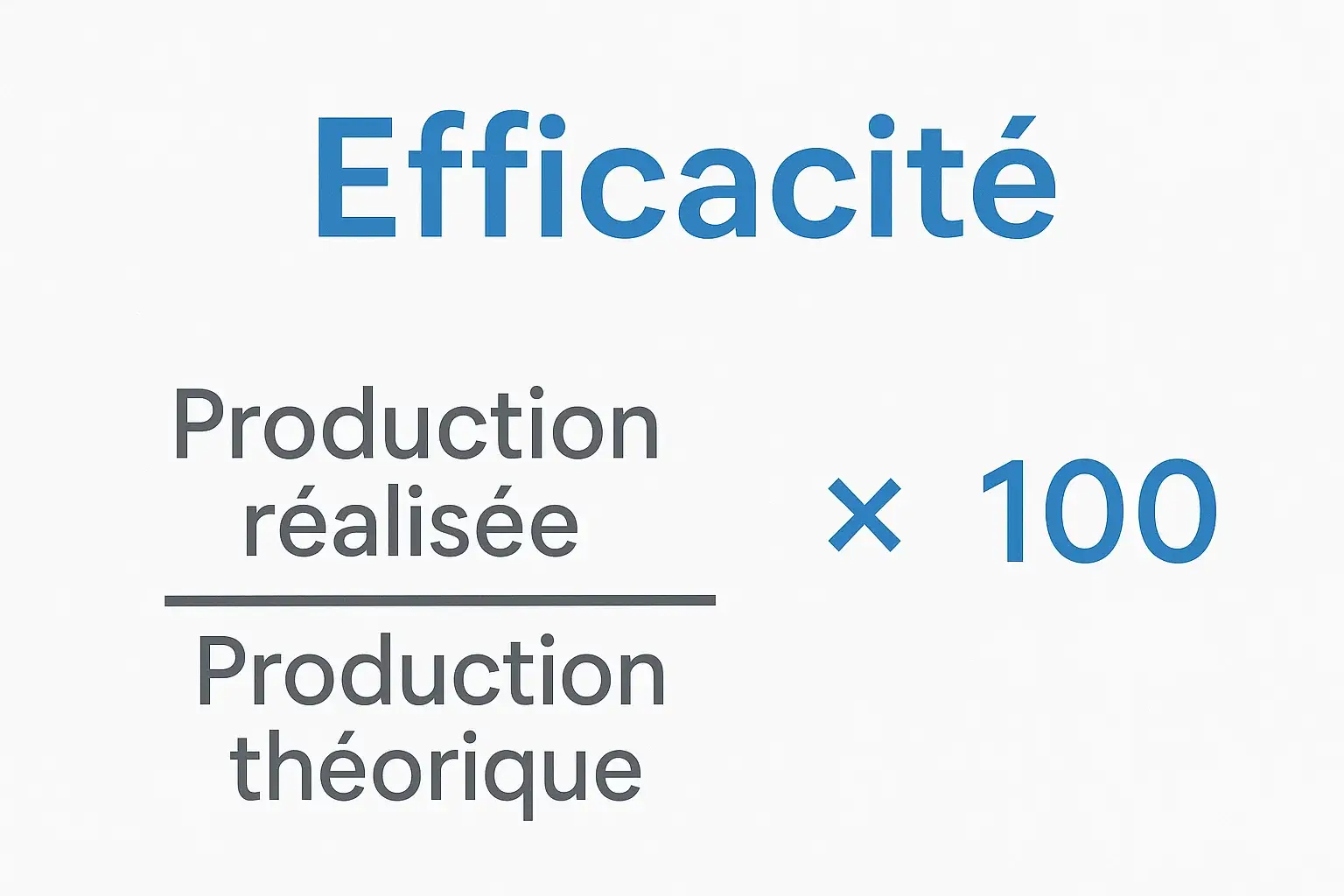

Variables détaillées :

- Production réalisée : Volume ou valeur de production effectivement obtenue sur la période

- Production théorique maximale : Capacité de production sans aucun arrêt maintenance ou panne

Formule d’efficacité :

Efficacité Maintenance Production (%) = (Production réalisée / Production théorique maximale) × 100Calcul du coût maintenance/production :

Ratio Coût Maintenance (%) = (Coût total maintenance / Chiffre d'affaires production) × 100Approche par performance globale (TRS) :

TRS = Disponibilité × Performance × QualitéTRS = Taux de Rendement Synthétique intégrant tous les aspects maintenance-production

En pratique, une Maintenance Production excellente vise : TRS > 85% en industrie de série, disponibilité > 95% en process continu, coût maintenance < 3% CA en secteurs compétitifs.

Exemple concret :

- 8 760 heures de production théorique

- 8 247 heures de production réalisée

- Efficacité = (8 247 / 8 760) × 100 = 94,1%

- Coût maintenance : 2,6 M€ pour 98 M€ de CA

- Ratio coût = (2,6 / 98) × 100 = 2,7%

Attention aux pièges : Intégrez la qualité produite dans vos calculs – une maintenance qui privilégie la quantité au détriment de la qualité génère des coûts cachés considérables.

4. Comment optimiser votre Maintenance Production avec Altair ?

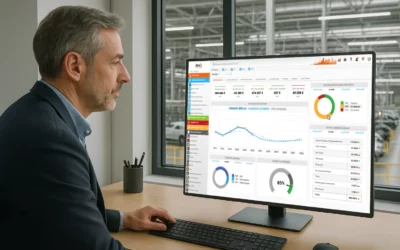

Une GMAO de qualité doit permettre l’orchestration optimale entre maintenance et production, avec une vision intégrée des performances et des enjeux concurrentiels en temps réel.

Altair Enterprise optimise cette approche en centralisant toutes vos données maintenance-production dans un environnement hautement personnalisable :

Collecte automatisée des données selon votre configuration industrielle : temps de production, arrêts maintenance, qualité produite selon vos paramètres de performance.

Calculs en temps réel basés sur vos paramètres : TRS par ligne, optimisation planning maintenance-production, prévisions de performance selon vos critères industriels.

Alertes personnalisables avec les seuils que vous définissez : dégradation performance, conflits planning, objectifs production compromis selon votre politique industrielle.

Reporting adapté selon vos critères métier : tableaux de bord intégrés, analyses de performance concurrentielle, optimisation stratégique selon vos enjeux spécifiques.

Fonctionnalités spécialisées : Ordonnancement maintenance-production optimisé, simulation d’impact, gestion des priorités dynamiques et interface avec vos systèmes ERP/MES existants.

Avec Altair Enterprise, transformez vos données de maintenance en intelligence stratégique pour optimiser la performance de vos équipements.

5. Optimisez votre stratégie Maintenance Production

Indicateurs associés : Surveillez simultanément votre Formation Maintenance et Rotation des Stock pour vérifier que l’amélioration performance se traduit par une excellence opérationnelle durable.

Approche systémique : La maintenance production excellence ne s’improvise pas, elle se construit par l’intégration intelligente des contraintes techniques et des enjeux business. Alignez vos stratégies maintenance sur vos objectifs industriels.

Leviers de transformation : Maintenance prédictive intégrée, ordonnancement maintenance-production optimisé, digitalisation des processus, formation aux nouvelles technologies, partenariats technologiques stratégiques.

L’excellence industrielle résulte d’un équilibre entre performance immédiate, anticipation technologique et agilité concurrentielle. Une maintenance production qui optimise le court terme en négligeant les évolutions technologiques compromet la compétitivité future.

Révolutionnez votre maintenance Industrielle

Cet article vous a plu ? Abonnez-vous à notre newsletter

Nos derniers articles sur la GMAO

Formation Maintenance : définition, calcul du KPI et optimisation des compétences

Dominique dirige les ressources humaines maintenance du groupe Michelin depuis treize ans. Elle maîtrise parfaitement les enjeux de développement des compétences - ses équipes suivent régulièrement les formations techniques et sécuritaires obligatoires. Mais ce...

Rotation des stocks : l’indicateur pour mieux gérer vos pièces et éviter les ruptures

Christelle supervise les approvisionnements maintenance d’un grand site industriel depuis neuf ans. Elle maîtrise parfaitement la gestion de milliers de références de pièces détachées : ses équipes assurent la disponibilité des pièces critiques tout en optimisant les...

Productivité Techniciens : définition, calcul du KPI et optimisation des ressources

Michel dirige l’équipe maintenance d’un grand site industriel depuis onze ans. Il maîtrise parfaitement l’organisation de ses 23 techniciens : ses équipes respectent les plannings préventifs et assurent la disponibilité des lignes de production. Mais ce jeudi matin,...