Mardi matin, 7h30. Philippe, responsable maintenance chez un équipementier automobile de la région lyonnaise, reçoit l’appel qu’il redoute : la ligne de presse principale s’arrête brutalement. 50 opérateurs immobilisés, une cadence de 450 pièces/heure stoppée net. Pendant que ses techniciens cherchent la cause, Philippe repense à cette révision des vérins hydrauliques « non-urgente » reportée la semaine dernière pour livrer la commande Renault.

Quinze jours. C’est le délai avant l’audit qualité qui décidera du renouvellement de leur certification TS 16949. L’auditeur pointera du doigt leurs tableaux de bord : « Votre maintenance systématique manque de rigueur et de traçabilité pour maintenir votre agrément constructeur. »

Philippe n’a pas besoin qu’on lui explique la maintenance systématique – vingt ans dans l’industrie automobile, il en connaît chaque rouage. Mais entre la pression des cadences, les budgets serrés et une équipe de six techniciens pour 120 machines, comment maintenir cette discipline préventive qui fait la différence entre un fournisseur de rang 1 et un sous-traitant de base ?

Disposez-vous vraiment des outils pour piloter cette approche méthodique avec la précision qu’exigent vos donneurs d’ordre ?

En clair, la maintenance systématique n’est plus seulement une question de planning – c’est devenu un enjeu de survie commerciale dans un secteur où la moindre défaillance vous fait perdre des contrats.

1. Qu’est-ce que la maintenance systématique?

La maintenance systématique représente l’ensemble des opérations de maintenance préventive effectuées selon un calendrier préétabli, indépendamment de l’état réel de l’équipement. En clair, c’est la maintenance que vous réalisez « par principe », selon une planification fixe.

Selon la norme AFNOR NF EN 13306, la maintenance systématique est définie comme « une maintenance préventive exécutée à des intervalles de temps préétablis ou selon un nombre défini d’unités d’usage mais sans contrôle préalable de l’état du bien. »

Concrètement, vous intervenez toutes les 200 heures de fonctionnement sur un compresseur, que celui-ci présente ou non des signes d’usure. Cette approche méthodique garantit la continuité opérationnelle et répond aux exigences réglementaires de nombreux secteurs.

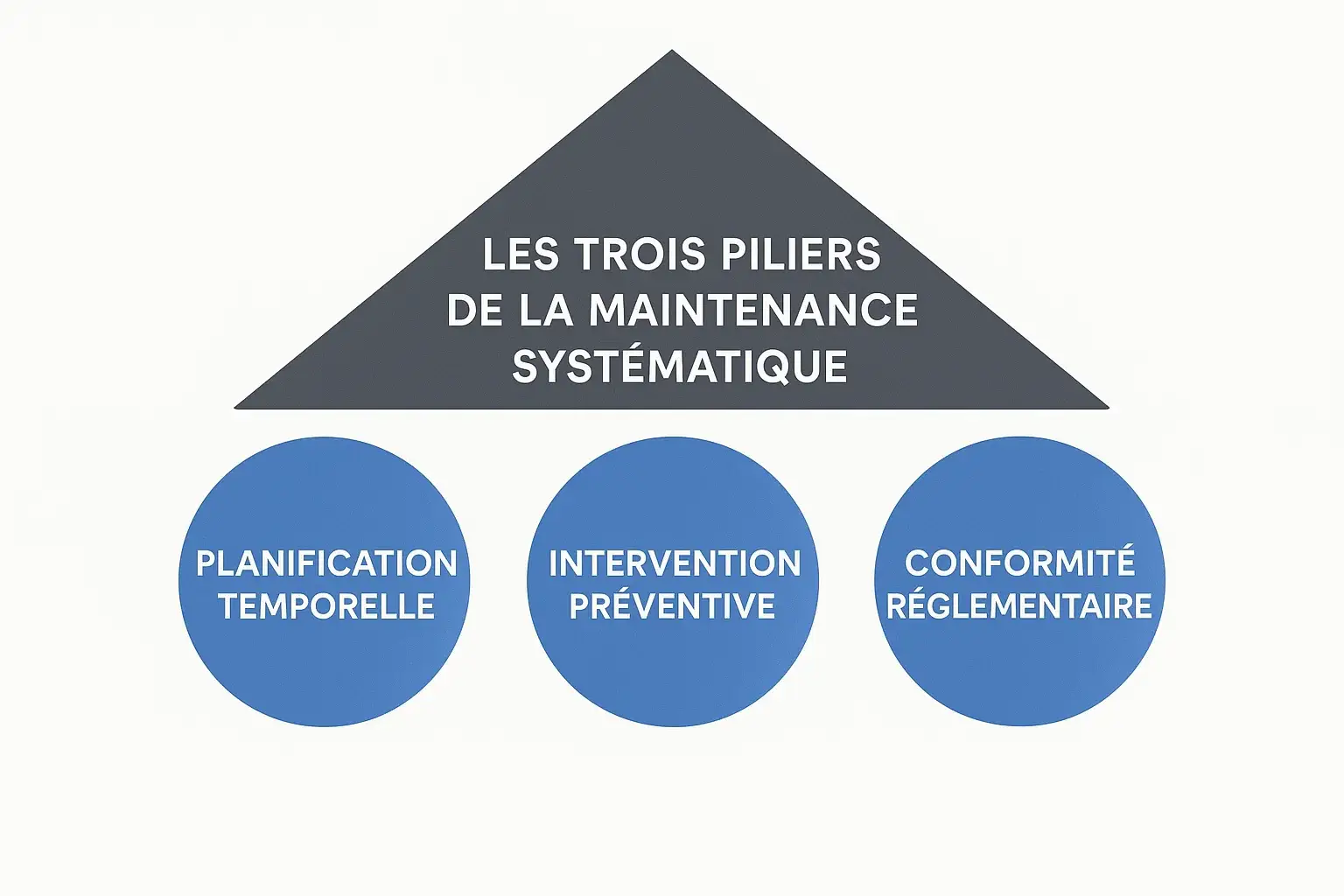

2. Types de Maintenance Systématique

Les différentes approches de maintenance systématique

Maintenance systématique temporelle : Interventions basées sur des intervalles de temps fixes (hebdomadaire, mensuelle, trimestrielle). Adaptée aux équipements soumis à usure constante.

Maintenance systématique d’usage : Déclenchée selon des unités d’utilisation (heures de fonctionnement, cycles de production, kilomètres parcourus). Plus précise pour les équipements à usage variable.

Maintenance systématique réglementaire : Imposée par les normes sectorielles (contrôles techniques, vérifications de sécurité, certifications qualité). Non négociable dans les industries réglementées.

Bref, chaque type répond à des contraintes spécifiques – l’art consiste à combiner ces approches selon vos réalités opérationnelles.

3. Avantages de la Maintenance Systématique

Pourquoi choisir la maintenance systématique ?

Prévisibilité opérationnelle : La planification fixe facilite l’organisation des ressources humaines et matérielles. Vous savez exactement quand mobiliser vos équipes et commander vos pièces détachées.

Conformité réglementaire garantie : Aucun risque d’oublier une échéance légale. Les contrôles obligatoires sont intégrés au planning, assurant votre conformité aux normes sectorielles.

Simplicité de gestion : Pas besoin de surveillance continue ou d’analyse d’état. Le planning dicte les interventions, simplifiant considérablement la coordination maintenance.

Réduction des pannes critiques : Même si certaines interventions peuvent sembler prématurées, cette approche évite efficacement les défaillances majeures sur équipements critiques.

En maintenance systématique, mieux vaut prévenir trop tôt que risquer l’arrêt imprévu – le calcul économique est souvent favorable.

Table des matières

1. Qu’est-ce que la maintenance systématique?

2. Types de Maintenance Systématique

3. Avantages de la Maintenance Systématique

4. Défis de la Maintenance Systématique Moderne

5. Optimiser la Maintenance Systématique avec Altair

6. Coûts et ROI de la Maintenance Systématique

7. Recommandations Stratégiques

Révolutionnez votre maintenance Industrielle

4. Défis de la Maintenance Systématique Moderne

Les challenges de la maintenance systématique aujourd’hui

Risque de sur-maintenance : Remplacer des pièces encore fonctionnelles génère des coûts inutiles et peut paradoxalement introduire de nouveaux dysfonctionnements.

Rigidité face aux variations d’usage : Un équipement peu sollicité subira les mêmes interventions qu’un autre en utilisation intensive, créant des décalages économiques.

Coordination complexe : Multiplier les plannings par équipement complexifie la gestion globale, surtout avec des parcs machines hétérogènes.

Pression sur les ressources : Concentrer les interventions sur des créneaux fixes peut saturer vos équipes techniques certaines périodes.

Concrètement, l’enjeu n’est plus de savoir si faire de la maintenance systématique, mais comment l’optimiser pour éviter ces écueils.

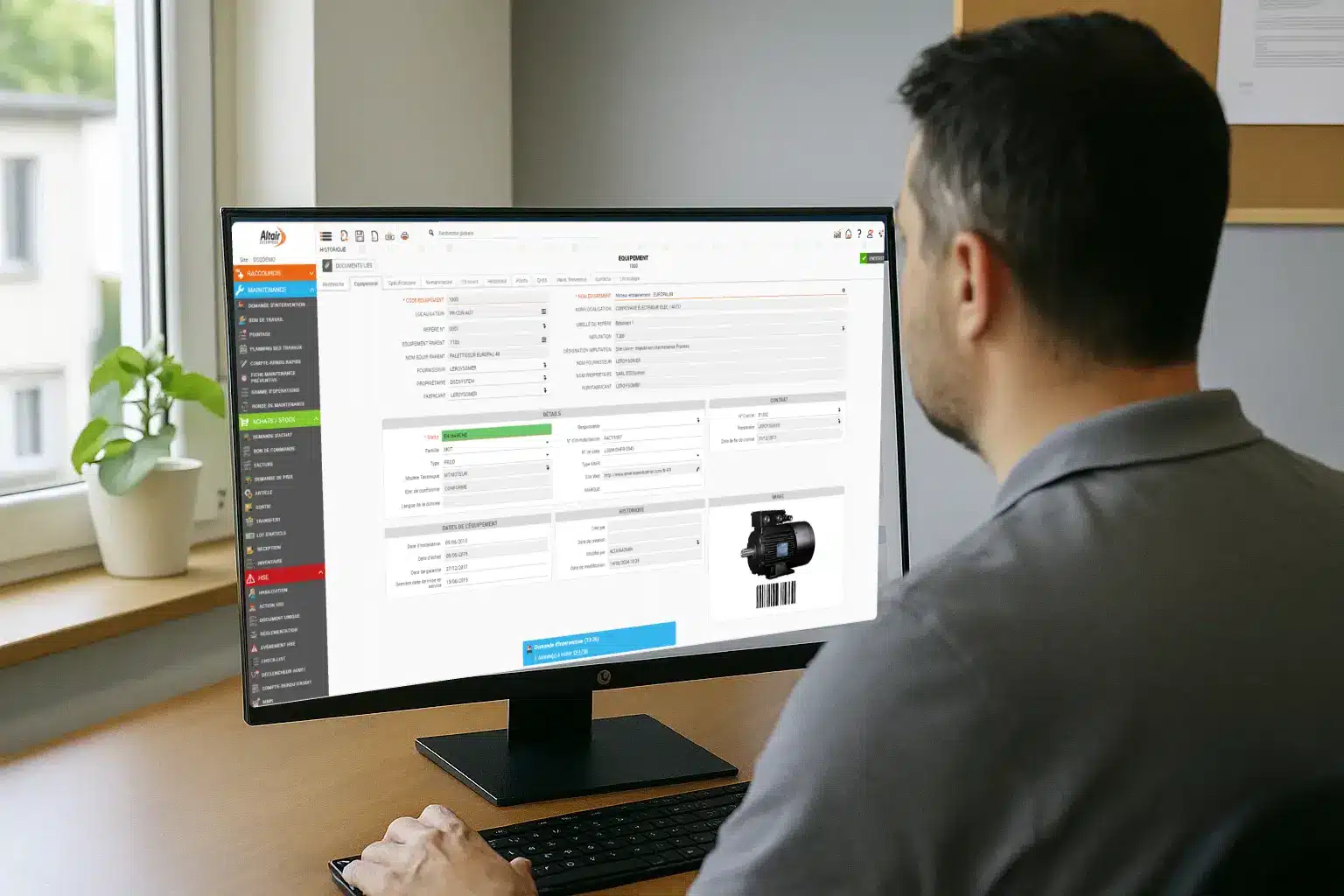

5. Optimiser la Maintenance Systématique avec Altair

Comment structurer votre maintenance systématique avec un GMAO ?

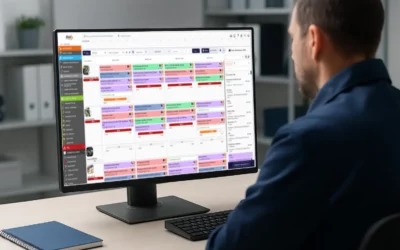

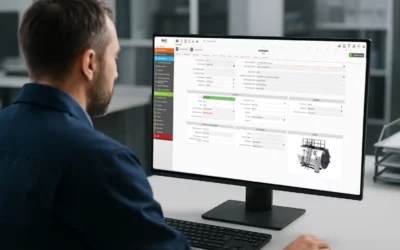

Une GMAO de qualité doit permettre le suivi automatisé et en temps réel de votre maintenance systématique, avec une granularité jusqu’à l’équipement individuel. Elle doit centraliser vos plannings, déclencher les alertes selon vos paramètres et documenter chaque intervention.

Altair Enterprise optimise cette approche en centralisant toutes vos données maintenance dans un environnement hautement personnalisable et dynamique. Notre solution transforme la collecte manuelle fastidieuse en analyse structurée.

Centralisation des plannings : Altair rassemble tous vos calendriers de maintenance systématique en un point unique. Chaque intervention est documentée via saisie mobile ou interfaces de supervision, avec traçabilité complète.

Calculs automatisés selon vos critères : Le système calcule automatiquement vos échéances avec les formules standard de maintenance préventive. Configurez vos propres critères temporels ou d’usage, et obtenez des plannings précis sans erreur de calendrier.

Distinction des types d’intervention : Altair différencie maintenance systématique, conditionnelle et corrective selon les paramètres que vous configurez, garantissant une classification cohérente avec vos standards.

Tableaux de bord configurables : Visualisez l’avancement de votre maintenance systématique par équipement, ligne de production ou atelier selon vos besoins, avec des alertes basées sur vos seuils et des tendances issues de vos données historiques.

Avec Altair Enterprise, transformez vos données de maintenance en intelligence stratégique pour optimiser la performance de vos équipements.

Interface avec vos systèmes de supervision existants, génération de rapports selon vos critères et analyse des tendances de maintenance basée sur vos données.

6. Coûts et ROI de la Maintenance Systématique

Analyser l’impact économique de votre maintenance systématique

Investissement initial : La structuration d’une maintenance systématique représente un investissement significatif incluant formation des équipes, outillage spécialisé et mise en place des procédures.

Exemple concret industrie : Federal Mogul Systems Protection, usine textile de Crépy-en-Valois employant 300 personnes avec un chiffre d’affaires de plus de 65 millions d’euros, illustre parfaitement l’importance d’une maintenance structurée. Comme l’explique Xavier Depoers, Responsable Maintenance : « Nous sommes au total 15 personnes employées à la maintenance du site, avec un système de roulement bien développé pour assurer un suivi permanent du parc technique. »

Calcul du retour sur investissement : ROI = (Coûts évités – Coûts maintenance systématique) / Coûts maintenance systématique × 100. Les secteurs réglementés montrent généralement des retours positifs grâce à la réduction des arrêts imprévisibles.

En clair, la maintenance systématique coûte moins cher que les pannes qu’elle évite – à condition de bien calibrer vos fréquences d’intervention selon votre expérience terrain.

7. Recommandations Stratégiques

Structurer efficacement votre maintenance systématique

Commencez par les équipements critiques : Identifiez les 20% d’équipements qui impactent 80% de votre production. Concentrez-y vos efforts de maintenance systématique.

Adaptez les fréquences selon l’usage réel : Un même modèle d’équipement peut nécessiter des intervalles différents selon son environnement et son utilisation. Personnalisez vos plannings.

Intégrez la dimension réglementaire : Synchronisez maintenance technique et contrôles obligatoires pour optimiser les arrêts machines et réduire les coûts.

Mesurez et ajustez en continu : Analysez les tendances de pannes pour affiner vos fréquences. La maintenance systématique n’est pas figée – elle évolue avec votre expérience.

Concrètement, une maintenance systématique efficace se construit progressivement, en capitalisant sur vos retours d’expérience terrain.

FAQ

Comment définir la fréquence optimale d'intervention ?

En clair, partez des recommandations constructeur, puis ajustez selon votre historique de pannes. Une machine qui tombe en panne tous les 6 mois nécessite une maintenance systématique tous les 4 mois maximum.

Faut-il faire de la maintenance systématique sur tous les équipements ?

Non, concentrez-vous sur les équipements critiques et ceux soumis à réglementation. Pour les autres, la maintenance conditionnelle peut être plus économique.

Comment gérer les conflits entre production et maintenance systématique ?

Planifiez vos interventions pendant les arrêts programmés (week-ends, congés, changements de série). La coordination production-maintenance est cruciale.

Quelle différence avec la maintenance conditionnelle ?

La maintenance systématique se base sur le temps ou l’usage, la conditionnelle sur l’état réel. Combinez les deux : systématique pour le réglementaire, conditionnelle pour optimiser les coûts.

Comment justifier le coût de la maintenance systématique ?

Calculez le coût d’un arrêt imprévu complet (production, qualité, délais client) versus le coût de vos interventions préventives. Le rapport est généralement de 1 à 10.

Quel rôle pour la GMAO dans la maintenance systématique ?

Une GMAO structure vos plannings, automatise les alertes selon vos paramètres et centralise la documentation. C’est l’outil indispensable pour industrialiser votre démarche préventive.

Cet article vous a plu ? Abonnez-vous à notre newsletter

Nos derniers articles sur la GMAO

Taux de Réalisation Préventif KPI : Optimisation, définition, calcul et enjeux

Jean-Michel supervise la maintenance de l'usine automobile depuis quinze ans. Chaque lundi matin, il fait sa tournée habituelle en vérifiant ses plannings avec une confiance mesurée - ses équipes maîtrisent parfaitement leur métier. Mais ce lundi, son responsable...

Efficacité en maintenance : le KPI clé pour identifier les leviers de performance sur le terrain

Claire dirige la maintenance d’un grand site industriel depuis dix ans. Chaque matin, elle fait sa tournée habituelle en consultant ses tableaux de bord avec une satisfaction mesurée : ses équipes maîtrisent parfaitement leur métier. Mais ce mercredi, son directeur...

Suivi du planning préventif : comment structurer vos interventions pour éviter les imprévus

Martine dirige la maintenance d’un grand site pharmaceutique depuis huit ans. Chaque matin, elle fait sa tournée habituelle avec un café et consulte ses tableaux de bord avec satisfaction : ses équipes connaissent leur métier. Mais ce mardi, son directeur général est...