Imaginez une usine où les machines ne tombent jamais en panne de façon inopinée, où la production file sans accroc et où les techniciens de maintenance boivent leur café tranquillement plutôt que de courir éteindre des « feux » mécaniques.

Utopique ?

Pas tout à fait !

C’est justement l’objectif de la maintenance industrielle : prévoir, prévenir et pallier les défaillances des équipements de production pour assurer le bon fonctionnement de l’usine.

Qu’est ce que la maintenance industrielle ?

Quels sont ses enjeux ?

Quels sont ses différents types, ses métiers, ses outils ?

Que vous soyez responsable maintenance aguerri ou étudiant débutant, ce guide expert vous donnera une vue d’ensemble complète de la maintenance industrielle. Le tout dans un style le moins rébarbatif possible – parce que, même sérieux, on peut rester convivial 🙂

1. Qu’est-ce que la maintenance industrielle

(Définition et rôle)

La maintenance industrielle désigne l’ensemble des activités visant à maintenir ou à rétablir des équipements dans un état de fonctionnement optimal afin qu’ils puissent assurer le service attendu. En termes simples, il s’agit de tout ce qu’on fait pour empêcher les pannes ou pour réparer rapidement ce qui est tombé en panne, dans le but de garantir la continuité de la production.

Derrière cette définition, on comprend que la maintenance industrielle ne se limite pas à « bricoler quand ça casse » : c’est un discipline stratégique, qui mêle prévention, technicité et organisation.

Autrefois considérée comme une fonction purement support (on appelait la maintenance en renfort quand ça allait mal), elle est aujourd’hui au cœur de la productivité et de la compétitivité des entreprises. Une machine en panne, c’est une ligne de production arrêtée, des commandes livrées en retard, des coûts imprévus… Bref, un cauchemar pour le responsable d’usine. À l’inverse, un programme de maintenance efficace permet d’éviter ces mauvaises surprises et d’assurer la continuité opérationnelle.

Les objectifs de la maintenance industrielle sont donc multiples et stratégiques : prévenir les pannes avant qu’elles n’affectent la cadence de production, optimiser la disponibilité des machines et la durée de vie des équipements, garantir la sécurité des opérateurs et la conformité aux normes, tout en améliorant la productivité globale de l’entreprise. En somme, il s’agit d’aligner les équipements sur les exigences de la production, tout en minimisant les interruptions et les coûts associés. Une mission cruciale, on le voit, pour la performance industrielle.

Bon à savoir : selon la définition officielle de l’AFNOR, la maintenance consiste à maintenir ou rétablir un bien dans un état spécifié pour qu’il puisse remplir sa fonction. Cette définition un peu formelle recouvre en réalité des actions très variées : remplacer une pièce usée (du simple joint au moteur entier), régler finement une machine, effectuer des contrôles et vérifications réguliers, mettre à jour un logiciel d’automate, etc. La maintenance industrielle est un vaste domaine, à l’intersection de nombreuses spécialités techniques (mécanique, électricité, automatisme, informatique industrielle, hydraulique, pneumatique, etc.), et qui mobilise aussi bien de la main d’œuvre que des outils de gestion et d’analyse de données.

2. Les enjeux stratégiques de la maintenance industrielle

Pourquoi investir temps et ressources dans la maintenance ? Tout simplement parce que les enjeux sont majeurs à tous les niveaux de l’entreprise. Une maintenance industrielle bien menée contribue à :

a) Réduire les coûts et améliorer la rentabilité

Une panne imprévue, c’est non seulement le coût de la réparation en urgence (heures sup’ des techniciens, pièces en express, intervention d’un prestataire externe coûteux), mais aussi des pertes de production voire des pénalités de retard. En anticipant les problèmes, on évite les coûteuses réparations d’urgence, on prolonge la durée de vie des machines, et on minimise les arrêts de production non planifiés. Par exemple, il est bien moins cher de remplacer préventivement une pièce d’usure à 100 € que d’attendre qu’elle casse et qu’elle endommage une machine, entraînant des milliers d’euros de dégâts. Une bonne maintenance, c’est un investissement qui génère des économies sur le long terme.

b) Améliorer la sécurité et la conformité

Des équipements industriels mal entretenus peuvent devenir dangereux pour les personnes (risque d’accident du travail) et pour l’environnement. Un défaut d’entretien sur une presse hydraulique ou une installation électrique, et c’est l’accident potentiellement grave ! La maintenance vise à prévenir les défaillances mécaniques, électriques, hydrauliques qui pourraient mettre en péril la sécurité du personnel. De plus, dans de nombreux secteurs (agroalimentaire, pharmaceutique, nucléaire, etc.), il existe des obligations réglementaires strictes en matière de contrôle et d’entretien des équipements. Par exemple, les appareils de levage, les chaudières, ou les installations sous pression doivent faire l’objet de vérifications périodiques obligatoires. Une maintenance industrielle rigoureuse garantit le respect de ces normes de sécurité et environnementales, évitant à l’entreprise des sanctions juridiques et des pertes d’image. En d’autres termes, sécurité rime avec maintenance planifiée.

c) Optimiser la productivité et la qualité

Une machine immobilisée, ce sont des produits qui ne sortent pas de l’usine. En prévenant les pannes et en réduisant les arrêts, la maintenance assure une production fluide, sans interruptions coûteuses. Mieux, un parc machines bien entretenu fonctionne au meilleur de ses capacités : cela signifie souvent un rendement optimal (moins de rebuts, moins de ralentissements dus à un équipement fatigué) et donc une qualité de produit plus constante. On a tous vu l’effet d’une machine mal réglée sur la qualité d’un lot de production… Ici, la maintenance joue un rôle préventif pour éviter les défauts. Au final, un programme de maintenance efficace, c’est moins de temps perdu, une meilleure utilisation des ressources, et des opérateurs de production qui peuvent travailler sereinement sur des équipements fiables. La disponibilité des machines étant accrue, l’entreprise peut tenir ses délais et satisfaire ses clients. La maintenance contribue ainsi directement à la performance opérationnelle et à la satisfaction client, en garantissant que les commandes seront livrées sans mauvaise surprise de dernière minute.

Une machine immobilisée, ce sont des produits qui ne sortent pas de l’usine. En prévenant les pannes et en réduisant les arrêts, la maintenance assure une production fluide, sans interruptions coûteuses. Mieux, un parc machines bien entretenu fonctionne au meilleur de ses capacités : cela signifie souvent un rendement optimal (moins de rebuts, moins de ralentissements dus à un équipement fatigué) et donc une qualité de produit plus constante. On a tous vu l’effet d’une machine mal réglée sur la qualité d’un lot de production… Ici, la maintenance joue un rôle préventif pour éviter les défauts. Au final, un programme de maintenance efficace, c’est moins de temps perdu, une meilleure utilisation des ressources, et des opérateurs de production qui peuvent travailler sereinement sur des équipements fiables. La disponibilité des machines étant accrue, l’entreprise peut tenir ses délais et satisfaire ses clients. La maintenance contribue ainsi directement à la performance opérationnelle et à la satisfaction client, en garantissant que les commandes seront livrées sans mauvaise surprise de dernière minute.

d) Préserver les actifs et favoriser la durabilité

Les machines et installations industrielles représentent souvent un capital énorme pour l’entreprise. Il est donc logique de vouloir prolonger la durée de vie de ces actifs. Une machine bien entretenue, nettoyée, lubrifiée, dont on remplace les pièces critiques avant qu’elles ne cassent, pourra servir des années de plus. Cela diffère les investissements dans de nouveaux équipements et limite aussi les déchets (aspect environnemental non négligeable). Par ailleurs, un équipement maintenu consomme généralement moins d’énergie et de consommables qu’un équipement encrassé ou déréglé : il y a un enjeu environnemental à la maintenance, qui peut réduire l’empreinte écologique de l’usine (par exemple, entretenir correctement un système de ventilation/climatisation peut réduire sa consommation électrique d’environ 20%, lisez notre article sur notre cas client la Belle Iloise pour en avoir une illustration ! ).

À l’heure où la durabilité est sur toutes les lèvres, la maintenance industrielle a clairement un rôle à jouer pour des usines plus vertueuses.

En somme, la maintenance industrielle est bien plus qu’une série d’actions techniques : c’est un facteur clé de compétitivité. Elle sécurise les opérations, maîtrise les coûts et participe à la stratégie globale de l’entreprise en soutenant la qualité et la satisfaction client. On comprend dès lors pourquoi la fonction maintenance est passée de l’ombre à la lumière ces dernières décennies, gagnant sa place à la table des décisions stratégiques.

3. Les différents types de maintenance industrielle

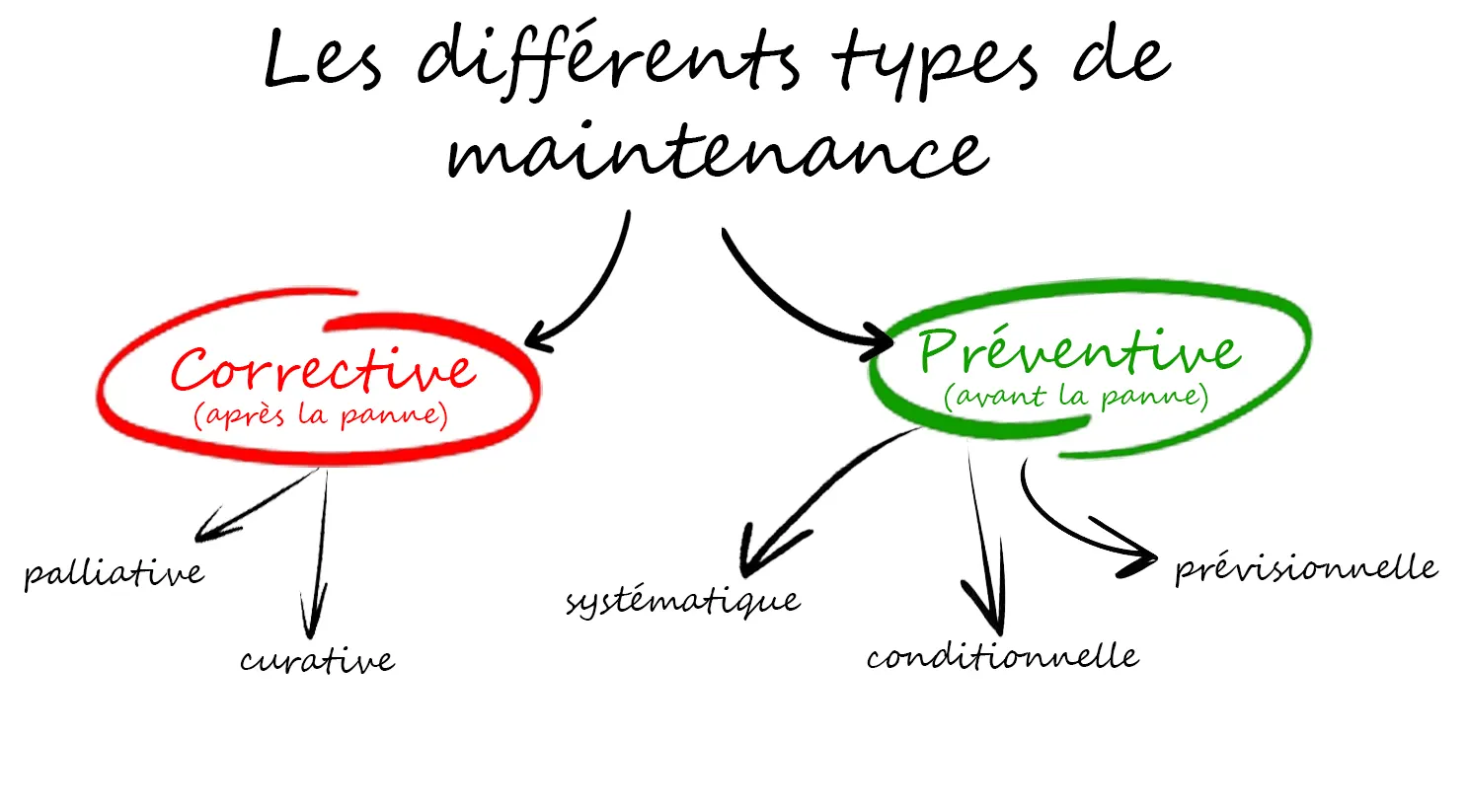

Parlons maintenant des types de maintenance. Car toutes les maintenances ne se ressemblent pas : il y a celles qu’on planifie à l’avance, celles qu’on subit en urgence, et même celles qu’on anticipe grâce à des données. Officiellement, on distingue deux grandes familles : la corrective (après panne) et la préventive (avant panne). Chacune a ses déclinaisons, que nous allons détailler.

a) La maintenance corrective

C’est la plus instinctive et, historiquement, la plus ancienne : on intervient quand ça casse. La maintenance corrective regroupe toutes les interventions effectuées après la survenue d’une panne ou d’un dysfonctionnement d’un équipement, dans le but de le remettre en état de marche. On parle aussi de maintenance réactive (on réagit à un problème).

Il existe deux sous-catégories de maintenance corrective :

La maintenance corrective palliative

Il s’agit d’un dépannage provisoire. L’objectif est de remettre l’équipement en fonctionnement rapidement, au moins de façon temporaire. En clair, c’est le « bricolage » d’urgence pour faire redémarrer la machine et éviter un arrêt prolongé de production. Par exemple, colmater temporairement une fuite avec un ruban spécial en attendant de remplacer le joint. La maintenance palliative contient les dégâts et gagne du temps, mais attention : qui dit palliatif dit non définitif.

La maintenance corrective curative

Ici, on vise la réparation complète et durable. La maintenance curative consiste à réparer l’équipement en profondeur pour le remettre dans son état initial. On remplace la pièce défectueuse par une neuve identique, on reconfigure correctement la machine, bref on fait en sorte que la panne soit réellement résolue sur le long terme. Dans certains cas, la curative prend même la forme d’une amélioration : on profite de la réparation pour éliminer un problème récurrent.

A noter : La maintenance corrective, qu’elle soit palliative ou curative, fait un peu figure de « pompiers de service ». Elle est indispensable pour gérer les imprévus, mais elle a un coût élevé (chaos dans le planning, stress, heures supplémentaires, perte de production) et ne traite souvent les problèmes qu’après coup. C’est pourquoi les entreprises cherchent à la minimiser autant que possible… grâce à la maintenance préventive, justement.

b) La maintenance préventive

Plutôt que d’attendre la panne fatidique, la maintenance moderne mise énormément sur le préventif. La maintenance préventive consiste à intervenir sur un équipement avant qu’une défaillance ne survienne, dans le but de prévenir les pannes. C’est l’application pure et simple du proverbe « mieux vaut prévenir que guérir ».

La maintenance préventive systématique

C’est la forme la plus courante et la plus simple à comprendre. On réalise des interventions périodiques systématiques, suivant un calendrier établi ou un nombre d’heures de fonctionnement. Par exemple : faire la vidange d’une machine tous les ans, remplacer les courroies toutes les 2000 heures. Souvent, ce sont les recommandations du constructeur qui servent de base (pensez au carnet d’entretien de votre voiture). Son avantage : c’est simple à mettre en œuvre. Son inconvénient : on peut avoir tendance à « sur-maintenir » et changer des pièces encore bonnes.

Maintenance préventive conditionnelle

Ici, on ne se base pas sur le temps qui passe mais sur l’état réel de la machine. On surveille certains indicateurs ou paramètres de l’équipement et on n’intervient que lorsque ces indicateurs dépassent un certain seuil. En clair, on attend d’avoir un signe précurseur pour agir. Par exemple, un capteur de vibration sur un moteur détecte une augmentation anormale : c’est souvent le signe qu’un roulement s’use, on planifie alors son remplacement avant qu’il ne casse.

Maintenance prévisionnelle (ou prédictive)

Ce terme désigne l’étape d’après. La maintenance prévisionnelle utilise des algorithmes avancés et de l’intelligence artificielle pour anticiper les défaillances avant même que des seuils critiques ne soient dépassés. C’est un peu la boule de cristal du technicien, sauf qu’ici elle est alimentée par des données concrètes. Grâce à des années de données sur la température d’un four, on peut prédire qu’une dérive aboutira à une panne dans X semaines et planifier une intervention avant.

Et la maintenance améliorative ?

On parle de plus en plus de maintenance améliorative. Cette notion désigne le fait de profiter des interventions pour améliorer la machine ou le processus, afin de diminuer la probabilité de nouvelles pannes. Par exemple : modifier le design d’une pièce qui casse fréquemment pour une version renforcée. Plutôt que de se contenter de réparer, on cherche à éliminer la cause racine du problème pour qu’il ne se reproduise plus.

En résumé, la maintenance industrielle comporte un éventail d’approches, du plus réactif au plus proactif : corriger les pannes lorsqu’elles surviennent, prévenir les pannes avant qu’elles n’arrivent, et même prédire les pannes grâce aux données. Les usines d’aujourd’hui tendent à combiner ces approches pour obtenir une maintenance optimisée, capable de garantir une disponibilité maximale des équipements au moindre coût.

Quelle Approche Choisir ?

En pratique, toutes ces approches peuvent coexister dans un plan de maintenance global. On fera du systématique sur tel équipement, du conditionnel sur tel autre plus critique, du prédictif si on a les données nécessaires. L’essentiel est de trouver le bon équilibre coût/risque selon vos contraintes.

Les usines d’aujourd’hui tendent à combiner ces approches pour obtenir une maintenance optimisée, capable de garantir une disponibilité maximale des équipements au moindre coût. La maintenance, c’est du sur-mesure : chaque équipement mérite sa stratégie selon sa criticité, son coût de panne, et les moyens techniques disponibles.

Corrective, préventive, prédictive… chaque type de maintenance répond à des enjeux spécifiques, et nous avons justement créé le guide de référence pour vous aider à faire les bons choix.

4. Outils et technologies au service de la maintenance industrielle : vers une maintenance 4.0

a) La GMAO, cerveau central de la maintenance

Impossible de parler maintenance aujourd’hui sans évoquer la GMAO – Gestion de la Maintenance Assistée par Ordinateur. Une GMAO est un logiciel (souvent accessible via une application web ou mobile) qui sert de plateforme centrale pour piloter l’ensemble des activités de maintenance. Pensez-y comme au cerveau de votre service maintenance : il mémorise tout, organise tout, et aide à décider.

Le site sur lequel vous vous trouvez actuellement, celui d’Altair Enterprise est celui d’un logiciel de GMAO les plus reconnus sur le marché. Alors que une bonne GMAO ?

Nous avons écrit un guide complet de +25 pages sur le sujet accessible ici :

Pour résumer : Les fonctions principales d’une GMAO :

– Gérer l’inventaire des équipements : la GMAO contient la liste de toutes les machines, avec leurs caractéristiques, manuels, historique, localisation… Chaque équipement a sa « fiche d’identité » numérique.

– Planifier et suivre les interventions : elle gère le calendrier des maintenances préventives (vous rappelant que telle machine est à réviser le mois prochain, par exemple) et centralise les demandes d’intervention correctives (tickets). On peut assigner les tâches aux techniciens, définir les priorités, et suivre en temps réel qui fait quoi.

– Gérer les pièces de rechange et les stocks : fini les surprises de dernière minute du genre « plus de courroie de rechange en stock ! ». La GMAO suit l’inventaire des pièces détachées, alerte quand le stock d’un article passe sous un seuil, gère les commandes fournisseurs, etc.

– Historiser toutes les opérations : chaque action de maintenance (préventive ou curative) est enregistrée dans la GMAO avec date, durée, pièces utilisées, personne intervenant, cause de la panne, etc. Cela constitue une mémoire précieuse pour analyser le passé et éviter de répéter les erreurs. On sait exactement ce qui a été fait sur chaque machine, et à quelle fréquence.

– Analyser la performance : la GMAO offre des tableaux de bord et indicateurs (KPI) pour piloter la maintenance. Par exemple : taux de pannes par mois, temps moyen entre pannes (MTBF), temps moyen de réparation (MTTR), taux de maintenance préventive vs corrective, coûts de maintenance par machine, taux de disponibilité des équipements, etc. Autant de KPIs qui aident le responsable maintenance à identifier les axes d’amélioration (par ex., tel équipement qui concentre 40% des arrêts : pourquoi, que faire ?).

– Assurer la traçabilité et la conformité : la GMAO stocke aussi tous les documents liés à la maintenance, les rapports réglementaires, les certificats de contrôle, etc. En cas d’audit (qualité, sécurité), il est beaucoup plus facile de prouver que l’on a bien fait les maintenances obligatoires à temps, par exemple. Certaines GMAO permettent même d’attacher des photos prises lors des interventions, des checklists de sécurité complétées numériquement, etc.

Une GMAO moderne est souvent dotée de fonctions avancées : planification intelligente (priorisation des tâches selon l’urgence et la disponibilité des ressources), intégration des données capteurs IoT pour déclencher des alertes en temps réel, analyses prédictives intégrées (la GMAO peut intégrer des modules d’IA qui calculent la probabilité de panne à partir de l’historique), mobilité (applications pour techniciens sur le terrain, qui leur permettent de consulter et d’alimenter la GMAO sans repasser par le bureau). De plus en plus de solutions sont en SaaS (accessibles depuis le cloud, via internet) ce qui facilite le déploiement multi-sites et la collaboration (tous accèdent à la même base à jour)

Comment choisir une GMAO ?

Choisir une GMAO adaptée est un sujet en soi. Il existe des solutions très complètes mais qui nécessitent plus de temps pour être mises en oeuvre, et d’autres plus légères et ergonomiques, mais avec moins de possibilités. Les critères de choix incluent les fonctionnalités nécessaires, la facilité d’utilisation (une GMAO trop complexe, personne ne la renseigne correctement…), l’adaptabilité au contexte de l’entreprise (taille, secteur, spécificités métier), et la qualité de l’accompagnement (support, formation). L’important est d’avoir un outil qui simplifie la vie de l’équipe maintenance, pas qui l’alourdit. Un bon logiciel de GMAO, c’est un outil où l’on peut extraire rapidement la bonne information (où en est telle machine ? quelle pièce dois-je commander ? qui est intervenu le mois dernier sur ce convoyeur ? etc.) et où les données sont partagées facilement entre tous les intervenants.

En bref, la GMAO est un peu le chef d’orchestre de la maintenance industrielle aujourd’hui. Elle ne fait pas le boulot à la place du technicien, mais elle lui donne la partition, les outils de mesure, et garde en mémoire toute la musique jouée jusqu’ici. Difficile de s’en passer quand les installations deviennent nombreuses et complexes : essayer de gérer une usine de 300 machines critiques avec un classeur et des post-it, c’est courir à la catastrophe. Pas étonnant que la plupart des entreprises, y compris des PME industrielles, s’équipent désormais d’une GMAO.

b) Capteurs, IoT et BIM

Parallèlement aux logiciels, le hardware a envahi l’usine : nous vivons l’ère des capteurs connectés. Ces petits dispositifs surveillent en continu les paramètres vitaux des machines : températures, vibrations, débits, courant électrique, bruit, humidité… absolument tout ce qu’on peut mesurer. Ils constituent les sens de la maintenance (comme un médecin qui prend votre pouls et votre tension).

Avec l’Internet des Objets (IoT) industriel, ces capteurs envoient leurs données en temps réel dans des bases centralisées, souvent reliées à la GMAO ou à des tableaux de bord spécifiques. Par exemple : un capteur de vibration sur chaque moteur critique, qui envoie ses mesures chaque heure. Un algorithme surveille ces valeurs : s’il voit une dérive anormale, il peut automatiquement alerter le technicien sur son smartphone, ou créer une demande d’intervention dans la GMAO. Ce n’est plus de la science-fiction : dans beaucoup d’usines, la maintenance conditionnelle s’appuie sur ces capteurs IoT pour détecter les signes avant-coureurs de panne.

L’énorme avantage, c’est qu’on peut surveiller sans interrompre la production. La machine tourne, on la « checke » en permanence sans qu’elle s’en rende compte. On peut aussi couvrir des dizaines de machines simultanément sans rajouter de techniciens derrière chaque. Et on obtient une finesse d’analyse bien supérieure à de simples rondes humaines ponctuelles. Bien sûr, cela génère un grand volume de données (le fameux Big Data industriel), mais c’est là qu’intervient l’analyse automatisée, voire l’intelligence artificielle.

Enfin, un autre outil de plus en plus utilisé dans les environnements complexes : le BIM (Building Information Modeling). D’abord pensé pour le bâtiment, le BIM trouve aujourd’hui sa place dans l’industrie, notamment pour la maintenance des infrastructures techniques. Il permet de modéliser numériquement l’ensemble d’un site industriel, avec ses machines, ses installations techniques, ses réseaux. Chaque équipement est géolocalisé et documenté dans une maquette 3D interactive. Pour la maintenance, c’est une révolution : visualiser immédiatement l’accès à une machine, son historique d’intervention, les éléments qui l’entourent, les consignes de sécurité spécifiques… tout cela devient possible, directement depuis un poste de travail ou une tablette.

Le BIM devient donc un jumeau numérique de l’usine, qui facilite la planification des interventions, la collaboration entre équipes, et la transmission des informations. Couplé à la GMAO, au système de capteurs IoT et aux outils mobiles, il complète le triptyque de la maintenance intelligente : voir, comprendre, et agir plus vite et mieux.

c) Analyse prédictive, IA, et autres technologies : entre promesses technologiques et réalités industrielles

Depuis quelques années, le discours autour de la maintenance 4.0 occupe le devant de la scène : Big Data, intelligence artificielle, réalité augmentée, impression 3D… Autant de technologies prometteuses qui vont à coup sûr réinventer la façon de maintenir un parc industriel. Elles offrent en effet aujourd’hui des perspectives passionnantes.

Prenons d’abord le Big Data et l’intelligence artificielle. L’idée est simple : collecter massivement des données issues des équipements (via des capteurs IoT) pour y déceler des schémas de comportement anormaux, prédire les pannes, recommander les meilleures interventions au bon moment. C’est ce qu’on appelle la maintenance prédictive assistée par IA. En théorie, cela permet d’aller encore plus loin que le préventif conditionnel : au lieu d’agir quand un seuil est franchi, on agit avant, grâce à la modélisation des risques de défaillance.

D’autres applications de l’IA incluent la détection d’anomalies sur des données vibratoires ou thermographiques, l’aide au diagnostic (sur la base de l’historique et des cas similaires), ou encore l’optimisation automatique des plans de maintenance.

En parallèle, on voit émerger des outils comme la réalité augmentée, qui permet à un technicien d’être assisté à distance ou de visualiser les points de contrôle via une tablette ou des lunettes connectées, les drones et robots d’inspection, pour surveiller des zones inaccessibles sans arrêt de production (toitures, cuves, gaines…), ou encore l’impression 3D, qui permet de produire rapidement une pièce détachée rare ou obsolète, directement sur site.

Ces innovations ne relèvent plus de la science-fiction. Certaines sont déjà déployées dans des environnements spécifiques, avec de vrais résultats à la clé.

Mais… soyons honnêtes. La majorité des industriels – et notamment les PME – ne sont pas encore prêts à tirer pleinement parti de ces technologies. Il y a plusieurs raisons à cela :

– Les données nécessaires ne sont pas toujours structurées ni exploitables.

– Les systèmes en place sont souvent hétérogènes, vieillissants ou mal interconnectés.

– Les compétences internes (data, IA, automatisation) font parfois défaut.

– Et le coût de mise en œuvre, aussi bien en matériel qu’en conduite du changement, reste élevé pour des bénéfices encore difficiles à chiffrer immédiatement.

Dans ce contexte, il est utile de rappeler que la priorité n’est pas d’adopter la dernière technologie à la mode, mais d’abord de maîtriser les fondamentaux : disposer d’un plan de maintenance clair, tracer ses interventions, sécuriser la chaîne de pièces détachées, fiabiliser ses données, responsabiliser ses équipes. Et c’est précisément là qu’une GMAO bien structurée, bien utilisée et bien intégrée fait toute la différence.

5. Organisation et bonnes pratiques

en maintenance industrielle

Avoir des outils, c’est bien, mais la maintenance industrielle est aussi une question d’organisation et de méthodes de travail. Comment structurer son service maintenance pour qu’il soit efficace ? Quelles méthodes adopter pour sans cesse s’améliorer ?

a) FMD : Fiabilité, maintenabilité, disponibilité – le trio gagnant

La gestion de la maintenance tourne autour de trois grands principes : la fiabilité (reliability), la maintenabilité (maintainability) et la disponibilité (availability) des équipements. Ce trio est parfois appelé la triptyque RMD. En résumé :

Fiabilité

c’est la capacité d’un équipement à fonctionner sans panne pendant une période donnée. Plus une machine est fiable, moins elle tombe en panne fréquemment. La maintenance aide à maximiser la fiabilité (par la conception améliorée, le préventif, etc.).

Maintenabilité

C’est l’aptitude d’un équipement à être réparé facilement et rapidement quand il a une panne. Une bonne maintenabilité, c’est par exemple une machine conçue avec des composants modulaires faciles à remplacer, un accès aisé pour le technicien, des diagnostics rapides. Améliorer la maintenabilité peut impliquer de modifier l’équipement ou d’avoir des procédures claires, de la formation, etc.

Disponibilité

c’est au final le pourcentage de temps où la machine est disponible pour la production, calculé généralement comme fiabilité / (fiabilité + indisponibilité due aux pannes et aux réparations). Une disponibilité élevée (typiquement 95%, 98%…) est ce que cherche toute entreprise, car cela veut dire que l’outil de production produit quasiment en continu.

L’objectif de la gestion de la maintenance est de maximiser ces trois paramètres, en trouvant le bon équilibre coût-efficacité. On veut des machines fiables, qu’on peut dépanner vite si elles cassent, et donc qui globalement sont disponibles le plus longtemps possible pour produire.

b) Méthodes de gestion de la maintenance

TPM (Total Productive Maintenance)

Venue du Japon, cette méthode vise à impliquer tout le monde (du directeur aux opérateurs) dans la maintenance et l’amélioration des équipements. L’idée clé est la maintenance autonome : les opérateurs de production effectuent eux-mêmes de petites actions quotidiennes (nettoyage, lubrification, inspection visuelle) pour maintenir leurs machines en bon état, pendant que les techniciens se concentrent sur les tâches plus complexes. Le TPM cherche à éliminer toutes les pertes de production (pannes bien sûr, mais aussi temps de réglage, ralentissements, défauts qualité) en agissant sur 8 piliers dont l’implication du personnel, l’amélioration continue, la formation, la sécurité, etc. Une entreprise qui déploie le TPM aura par exemple des routines de maintenance journalières de 5 minutes sur chaque machine (check rapide), des petits groupes de travail pour fiabiliser les équipements les plus problématiques, etc. Résultat : moins de pannes, plus de responsabilisation, et souvent un meilleur climat de collaboration.

Analyse Pareto

La fameuse loi des 20/80 s’applique aussi en maintenance. Souvent, 20% des équipements causent 80% des problèmes. Ou 20% des types de pannes causent l’essentiel des arrêts. En faisant une analyse Pareto des pannes (classer les pannes par fréquence ou par coût associé), on peut cibler les efforts sur les quelques causes qui posent le plus de souci. Par exemple, si l’analyse montre que 3 machines sur 50 cumulent la majorité des heures d’arrêt, il est judicieux de lancer un plan d’action spécifique sur ces 3 machines (audit approfondi, remplacement de composants, formation spéciale des intervenants, etc.). Pareil pour les causes : si on voit que, disons, les pannes électriques représentent 60% des incidents, il y a peut-être lieu d’investir dans la formation électrique ou un diagnostic de l’installation. Bref, prioriser les actions grâce à Pareto permet un gain rapide.

AMDEC (Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité)

C’est une méthode plus proactive, venue de l’aéronautique, où l’on passe en revue chaque composant ou fonction d’un système pour imaginer toutes les façons dont il peut tomber en panne, évaluer la gravité de chaque panne et comment la détecter. L’AMDEC maintenance sert à bâtir un plan de maintenance fiabiliste : en traitant en priorité les défaillances les plus critiques (celles qui ont les effets les plus graves sur la production ou la sécurité). Par exemple, sur une chaîne de conditionnement, l’AMDEC pourrait révéler qu’un simple capteur mal aligné peut arrêter toute la ligne (effet critique) : on va donc prévoir en préventif de vérifier ce capteur très régulièrement, voire d’en installer un deuxième en redondance. L’AMDEC est un exercice qui demande du temps et de la connaissance technique, mais qui donne une vision exhaustive des risques et permet de cibler les mesures préventives de façon très sûre.

Kaizen et amélioration continue

Ce ne sont pas des méthodes réservées à la maintenance, mais elles y ont toute leur place. Le principe du Kaizen est de s’améliorer un peu plus chaque jour, via des idées issues du terrain. En maintenance, cela se traduit par exemple par des retours d’expérience systématiques après les gros incidents (pour éviter qu’ils ne se reproduisent), des incitations pour que les techniciens proposent des améliorations (et pas juste réparer à l’identique), ou encore l’utilisation de méthodes de résolution de problème (par exemple les 5 pourquoi d’Ishikawa) pour les pannes complexes. L’amélioration continue en maintenance vise à passer d’une posture « on répare et on oublie » à « on répare et on apprend de ce qui s’est passé pour éviter de revoir la même panne ». Au fil du temps, cela augmente significativement la fiabilité du parc.

c) Gestion des interventions et coordination avec la production

Un point crucial dans l’organisation : comment gérer concrètement les interventions de maintenance sans perturber inutilement la production. C’est un vrai exercice d’équilibriste entre le service maintenance et le service production, qui n’ont pas toujours les mêmes priorités (l’un veut arrêter la machine pour la fiabiliser, l’autre veut qu’elle tourne à tout prix pour produire !).

Les bonnes pratiques incluent :

– Planifier les maintenances préventives en dehors des heures de pointe de production ou pendant les arrêts planifiés (week-ends, nuits, congés collectifs). Par exemple, profiter des arrêts annuels (souvent en été) pour réviser à fond les équipements majeurs.

– Mettre en place des plages d’intervention régulières : certaines usines instaurent, par exemple, un créneau d’entretien chaque jeudi après-midi sur une ligne donnée, convenu à l’avance, pour que la production s’organise en conséquence (lissage de planning).

– Avoir une communication fluide entre maintenance et production : le responsable maintenance doit être en lien constant avec le responsable d’atelier. Un outil comme la GMAO aide, mais aussi des réunions courtes quotidiennes pour synchroniser les priorités (une sorte de « point météo » des pannes et actions en cours).

– Définir ensemble les priorités des équipements : via une classification (criticité), on sait quelles machines sont vitales et ne peuvent être arrêtées qu’en dernier recours, et lesquelles peuvent s’interrompre plus facilement pour maintenance. Ainsi, en cas de nécessité, on sait où intervenir en priorité sans trop menacer la production.

– Mettre en place un processus clair de demande d’intervention : les opérateurs doivent savoir comment alerter la maintenance en cas de problème (bouton d’appel, ticket GMAO, appel radio…). Et inversement, la maintenance doit informer la production dès qu’une intervention est planifiée/imprévue. Cette coordination évite bien des frustrations (« Mais pourquoi vous avez coupé ma machine sans prévenir ?! » côté prod / « Pourquoi vous ne nous avez pas signalé ce bruit bizarre plus tôt ? » côté maintenance).

Une gestion efficace des interventions permet non seulement de minimiser le temps d’arrêt global, mais aussi de réduire le stress de tout le monde. Quand c’est bien organisé, la maintenance devient presque invisible aux yeux de la production (tout roule…), alors que quand c’est le chaos, ça se traduit par des engueulades en salle de contrôle. Mieux vaut la première option !

6) Les métiers de la maintenance industrielle et les compétences requises

Derrière les machines bien huilées, il y a des hommes et des femmes. La maintenance industrielle mobilise une palette de métiers et de profils, du technicien sur le terrain à l’ingénieur qui conçoit la stratégie. Faisons connaissance avec ces acteurs clés, ainsi qu’avec les compétences qu’ils doivent maîtriser, car le métier a beaucoup évolué (il ne s’agit plus seulement d’avoir du muscle et du bon sens bricoleur, il faut aussi parfois savoir manier la tablette et l’algorithme !).

a) Le technicien de maintenance industrielle

C’est le premier maillon de la chaîne, l’homme (ou la femme) de terrain qui intervient directement sur les machines. Le technicien de maintenance a pour mission principale d’éviter les pannes… et d’intervenir rapidement quand une panne survient malgré tout. Concrètement, ses journées alternent entre les rondes préventives (inspection, lubrification, réglages mineurs, mesures de paramètres) et les dépannages correctifs en cas d’alarme ou d’arrêt d’équipement.

Ce métier exige une grande polyvalence. Un technicien de maintenance doit être capable de changer un roulement mécanique le matin, de diagnostiquer une panne sur un circuit électrique l’après-midi, et de connecter son ordinateur pour analyser un automate en fin de journée. Autrement dit, il doit toucher un peu à tout : mécanique, électricité, automatisme, hydraulique, pneumatique, informatique industrielle… évidemment personne n’est expert en tout, et souvent les techniciens ont leur « dada » (tel est plus électrotechnicien, tel autre plus mécano), mais la tendance moderne veut qu’ils soient au moins à l’aise dans plusieurs domaines. L’apparition des machines de plus en plus automatisées a aussi ajouté une corde à l’arc indispensable : le technicien doit savoir utiliser un logiciel GMAO et, souvent, manipuler les interfaces numériques des machines (par exemple, comprendre les codes erreur d’un automate, ou utiliser un PC pour diagnostiquer un variateur). On est loin du temps du simple tournevis : aujourd’hui la maintenance est aussi digitale, et les jeunes techniciens manient presque autant la souris que la clé de 12.

Sur le plan formation, le cœur de métier se prépare classiquement via un Bac Pro Maintenance (Maintenance des Systèmes de Production Connectés – MSPC, ex Bac Pro MEI) ou un BTS (BTS Maintenance des Systèmes, options diverses). Mais plus que le diplôme, c’est surtout la capacité d’apprentissage continu qui fait la différence : les technos évoluent, il faut se former en permanence (aux nouvelles machines, aux nouvelles réglementations, etc.).

Au-delà des compétences techniques, un bon technicien de maintenance sait faire preuve de réactivité, de sang-froid (face à une panne de grande ampleur, il garde la tête froide pour dépanner méthodiquement), et de méthode. Le travail en équipe est primordial, surtout quand on intervient à plusieurs sur un gros problème ou qu’on relaie un collègue d’une autre équipe (d’où l’importance de bien documenter ce qu’on fait, pour passer le flambeau). Et n’oublions pas la sécurité : un technicien consciencieux respecte les procédures de consignation, porte ses EPI, et ne prend pas de risque inconsidéré – la maintenance est un métier exposé (électricité, machines en mouvement, hauteur…), il faut donc une vigilance de tous les instants.

Enfin, la pénibilité du métier n’est pas à cacher : horaires parfois décalés (3×8, astreintes de nuit ou weekend, car les machines ne choisissent pas 9h-17h pour tomber en panne), interventions dans le bruit, la chaleur, ou le froid selon l’environnement de l’usine… Ce n’est pas un métier de tout repos, mais c’est un métier passionnant pour qui aime résoudre des problèmes concrets et ne pas rester assis derrière un bureau. Chaque journée apporte son défi et sa satisfaction quand la machine repart. D’ailleurs, nombreux sont les techniciens qui vous diront qu’ils aiment ce côté “on ne s’ennuie jamais” et la fierté d’être les « sauveurs » quand la production était arrêtée et que grâce à eux ça redémarre.

Un jeune technicien de maintenance particulièrement assorti à son usine

b) Le responsable maintenance (ou chef d’équipe maintenance)

Si le technicien est le soldat du terrain, le responsable maintenance est le chef d’orchestre (ou le général, pour filer la métaphore militaire). Sa mission principale est d’organiser et d’optimiser la maintenance des moyens de production. Il supervise l’entretien de l’ensemble des machines d’un site industriel. En fonction de la taille de l’entreprise, il peut gérer directement une équipe de techniciens (dans une usine de taille moyenne), ou bien coordonner plusieurs chefs d’équipe dans un grand groupe.

Le responsable maintenance a un rôle plus managerial et stratégique. Bien sûr, il reste un technicien dans l’âme et peut parfois mettre la main à la pâte en cas de besoin, mais son quotidien est surtout fait de planification, de suivi, de décision. Parmi ses responsabilités :

– Élaborer le plan de maintenance préventive annuel : quels équipements seront arrêtés, quand, pour quelles actions ; définir les fréquences d’entretien, les grandes révisions, etc.

– Gérer le budget maintenance : il doit faire en sorte que les coûts d’entretien (main d’œuvre, pièces, contrats de sous-traitance) restent maîtrisés, tout en assurant le niveau de service voulu. Il arbitrera par exemple entre réparer ou remplacer une machine vieillissante, justifiera auprès de la direction l’achat d’une nouvelle GMAO, etc.

– Superviser l’équipe : recrutement, formation, planning des techniciens (notamment organiser les rotations d’astreinte, etc.), et s’assurer que tout le monde applique les procédures de travail en sécurité. C’est un rôle de manager humain : motiver ses troupes, répartir la charge équitablement, et aussi gérer les relations avec les autres services (être l’interlocuteur de la production, du service QHSE, etc.).

– Piloter les projets d’amélioration : le responsable maintenance travaille à l’amélioration continue des équipements. Ça peut être piloter un projet d’investissement (ex : installer un nouveau système de lubrification centralisée pour réduire les arrêts), travailler avec le service méthodes sur la modernisation d’une ligne, ou coordonner une étude fiabilité sur une machine qui pose problème. Il est en quelque sorte le garant de la performance à long terme de l’outil de production.

– Assurer le suivi des indicateurs : disponibilité, MTBF, coûts de maintenance, etc. Il analyse ces chiffres régulièrement pour ajuster la stratégie. Par exemple, s’il constate un taux de panne en hausse sur une famille de machines, il creuse le sujet et décide d’actions (former les techs, rencontrer le fournisseur, revoir le plan de graissage…). Ses objectifs sont clairs : minimiser les arrêts de production, maîtriser les pannes et améliorer la maintenabilité du parc.

En termes de profil, un responsable maintenance est souvent un ancien technicien expérimenté qui a gravi les échelons, parfois complété d’une formation en management ou d’un diplôme d’ingénieur. Ou bien un ingénieur de formation initiale ayant choisi la voie de la maintenance. Dans tous les cas, il doit allier une compréhension technique solide (pour être crédible et efficace dans ses décisions) à des compétences de gestion (planification, budget, management humain). C’est un rôle clé car il fait le lien entre le terrain et la direction : il parle le langage des machines et celui des tableaux Excel.

Le défi pour un responsable maintenance est de toujours trouver le juste milieu : il doit être un peu Madame/Monsieur 100 000 volts pour motiver ses équipes à toute heure, fin négociateur pour convaincre la direction d’investir quand il faut, stratège pour planifier astucieusement les entretiens sans fâcher la production, et visionnaire pour adapter son service aux évolutions (nouvelles technos, nouvelles compétences à acquérir). Un métier complet, passionnant pour qui aime autant les gens que la technique.

c) L’ingénieur maintenance / fiabilité

Dans les grandes entreprises ou les secteurs très pointus, on trouve aussi des ingénieurs maintenance industrielle, parfois appelés ingénieurs fiabilité. Leur rôle est d’être un peu les « cerveaux » scientifiques et techniques de la maintenance, ceux qui vont concevoir et optimiser les stratégies.

L’ingénieur maintenance a pour mission de mettre en œuvre des stratégies de maintenance avancées (qu’elles soient correctives, préventives, prédictives) afin de garantir le bon fonctionnement des équipements de production sur le long terme. En pratique, ses tâches incluent :

– Analyser les données de maintenance : il épluche les historiques de pannes, les rapports d’intervention, pour identifier des tendances, des causes récurrentes, des axes d’amélioration. C’est lui qui va par exemple calculer un taux de fiabilité, déterminer que tel type de pompe a un MTBF moyen de 6 mois et qu’il faudrait donc passer en maintenance préventive systématique tous les 5 mois.

– Proposer des améliorations techniques : en se basant sur ces analyses, il va recommander des modifications d’équipements ou de procédures. Par exemple, concevoir un plan pour ajuster la maintenance aux besoins : « on va ajouter un capteur de température sur ces moteurs parce qu’ils surchauffent souvent sans qu’on le voie à temps », ou « on va changer le fournisseur de roulements sur tel machine car ceux d’origine ont trop de défauts ». Il pilote souvent les projets de maintenance améliorative mentionnés plus haut.

– Intégrer les nouvelles technologies : c’est souvent l’ingénieur maintenance qui est force de proposition pour adopter un outil d’IA, tester une nouvelle GMAO, mettre en place un projet pilote de maintenance prédictive. Il doit donc se tenir au courant des évolutions (Big Data, solutions logicielles, méthodes modernes) et voir lesquelles sont applicables dans son usine. Par exemple, il peut mettre en place un programme de Big Data sur les données de capteurs pour affiner la maintenance conditionnelle.

– Gérer la qualité et la conformité technique : l’ingénieur maintenance veille aussi à ce que les interventions réalisées respectent bien les standards, que les équipements sont maintenus conformes aux spécifications d’origine ou aux normes. Il peut être amené à valider des plans de maintenance pour des nouvelles machines, s’assurer que les contrôles réglementaires (électriques, pression…) sont bien effectués et enregistrés.

– Coordonner avec la conception : il fait souvent le lien avec les ingénieurs de conception (soit internes, soit chez les fournisseurs) pour résoudre des problèmes complexes ou améliorer un design. Par exemple, en cas de panne répétitive inexpliquée, il analysera en profondeur (parfois en labo, avec retour de pièce) pour comprendre la cause racine, et dialoguera avec le constructeur de la machine pour la corriger.

Un ingénieur maintenance a typiquement une formation Bac+5 (ingénieur généraliste ou spécialisé en maintenance/fiabilité). On attend de lui une forte capacité d’analyse et de la rigueur scientifique. Il doit maîtriser des méthodes avancées (AMDEC, statistiques, gestion de projets). Souvent, c’est lui qui a la casquette « Monsieur Datas » dans l’équipe maintenance, celui qui adore plonger dans un tableau Excel de 10 000 lignes de mesures capteur pour y trouver l’info utile. Mais il ne doit pas rester derrière l’écran : une bonne partie du boulot d’ingénieur maintenance, c’est d’aller sur le terrain, discuter avec les techniciens, observer les machines, mettre les mains dans le cambouis s’il le faut, car les données brutes ne suffisent pas, il faut connaître la réalité du terrain pour interpréter correctement.

Ce poste requiert aussi un bon sens de la communication : l’ingénieur maintenance doit expliquer et convaincre (les techniciens d’appliquer une nouvelle procédure, la direction d’investir dans tel projet d’amélioration, etc.). Il est un peu l’avocat de la fiabilité dans l’entreprise.

Aujourd’hui, avec la transformation digitale, l’ingénieur maintenance se mue partiellement en data scientist industriel. Il s’appuie de plus en plus sur le Big Data et l’IA, comme mentionné, pour tirer parti des montagnes d’informations disponibles. C’est passionnant, mais cela demande de sans cesse monter en compétence sur ces outils. On voit apparaître des postes d’ingénieur maintenance spécialisés dans la maintenance prédictive ou maintenance 4.0

d) Les autres métiers

Pour un étudiant ou un jeune professionnel, la maintenance industrielle un domaine très stimulant car en pleine évolution. On manque d’ailleurs de candidatures sur ces postes, car historiquement la maintenance était moins considérée que la R&D ou la production. Mais les mentalités changent et la maintenance gagne ses lettres de noblesse, offrant de belles carrières techniques et managériales.

A tous les métiers précédemment cités s’ajoutent des spécialisations : certaines entreprises ont par exemple des automaticiens dédiés (experts en programmation d’automates et de robots), des mécaniciens outilleurs (pour les aspects très mécaniques), des électriciens industriels, etc., qui peuvent faire partie de l’équipe maintenance ou la compléter. La maintenance industrielle est un travail d’équipe pluridisciplinaire.

Notons aussi le rôle des prestataires externes : certaines maintenances spécifiques sont confiées à des sociétés spécialisées (ex : maintenance d’un compresseur d’air confiée au fabricant, calibration d’instruments à un prestataire métrologique, maintenance d’un ascenseur à une société externe agréée, etc.). Le responsable maintenance jongle donc aussi avec ces intervenants externes.

Enfin, soulignons un défi actuel côté ressources humaines : la pénurie de techniciens qualifiés. Beaucoup d’entreprises peinent à recruter en maintenance industrielle, notamment parce que le métier souffre d’une image parfois ingrate et que de nombreux seniors partent à la retraite. Cela offre aux jeunes d’excellentes opportunités d’emploi : avec une formation adéquate, on est quasiment sûr de trouver un poste rapidement. Et pour l’entreprise, cela signifie qu’il faut fidéliser ses équipes, investir dans la formation continue, et valoriser le métier pour attirer de nouveaux talents. La maintenance se modernise et mérite d’être reconnue à sa juste valeur – après tout, sans maintenance, l’usine s’arrête !

7) Défis actuels et futurs de la maintenance industrielle

Le paysage industriel évolue sans cesse, et la maintenance doit relever de nouveaux défis. Faisons le point sur les principaux enjeux auxquels font face les responsables maintenance aujourd’hui et demain :

Intégration du numérique et des nouvelles technologies

Comme on l’a décrit, l’IoT, l’IA, le Big Data offrent des opportunités énormes pour la maintenance (notamment via la maintenance prédictive). Le défi, c’est de les intégrer efficacement. Cela implique d’investir dans des capteurs, des logiciels, mais surtout de former le personnel à leur utilisation et d’adapter l’organisation. Passer d’une maintenance papier à une maintenance digitale peut bousculer les habitudes : il faut accompagner le changement, montrer les bénéfices, éviter de noyer les équipes sous un flux d’alertes inutiles, etc. L’interopérabilité des systèmes est aussi un enjeu : comment faire communiquer la GMAO avec l’ERP, la supervision, les bases de données capteurs… Beaucoup d’entreprises sont en plein dans cette transformation vers la maintenance connectée, et le chemin peut être semé d’embûches technologiques (choix d’architecture, cybersécurité des équipements connectés), mais le jeu en vaut la chandelle.

Pénurie de compétences et transmission du savoir

Le vieillissement de la population des techniciens est une réalité dans certains secteurs. Attirer des jeunes vers les métiers de la maintenance est une priorité, tout comme former en continu pour suivre les évolutions techniques. La pénurie peut entraîner une surcharge de travail pour les équipes en place, et le risque de perte de savoir-faire lorsque les anciens partent. Pour contrer cela, de plus en plus d’entreprises misent sur l’apprentissage, les formations en alternance, et sur le mentorat interne (les seniors forment les juniors). Côté compétences, le profil idéal de demain est un technicien/ingénieur hybride : à la fois bon bricoleur et à l’aise avec le numérique. Pas toujours simple de trouver la perle rare ! Il faut donc investir dans la montée en compétence des effectifs actuels sur les sujets digitaux (par exemple, former les techniciens expérimentés à l’utilisation d’une nouvelle GMAO mobile).

Gestion des coûts et justification du ROI

La maintenance est souvent perçue comme un centre de coûts. Dans un contexte économique tendu, les services maintenance subissent des pressions pour réduire les dépenses, optimiser les stocks de pièces, justifier chaque intervention. Un des défis majeurs est donc de démontrer la valeur ajoutée de la maintenance préventive et des investissements dans la fiabilité. Il faut parfois convaincre la direction que, oui, changer préventivement ce composant à 5 000 € est rentable car ça évitera une panne qui en coûterait 50 000. De même, investir dans une GMAO ou dans des capteurs IoT a un coût initial important : le responsable maintenance doit monter des dossiers solides montrant le ROI (Return on Investment) à moyen terme (via moins de pannes, moins d’arrêts, etc.). La culture du résultat s’installe aussi en maintenance, avec des KPIs suivis de près. Le défi est de réduire les coûts sans compromettre la fiabilité : un équilibre délicat qui nécessite de l’analyse fine (réduire les coûts oui, mais pas en sacrifiant un préventif critique par exemple).

Évolution des réglementations, sécurité et environnement

Les normes et réglementations en industrie deviennent de plus en plus exigeantes, notamment sur les volets sécurité du travail et environnemental. La maintenance est en première ligne pour s’y conformer : par exemple mise en place de plans de maintenance réglementaire (vérifications périodiques obligatoires), suivi accru des émissions ou fuites (une mauvaise maintenance peut causer des rejets environnementaux non conformes, comme une fuite sur un circuit frigorifique par exemple). Le défi est de rester à jour avec ces exigences, qui évoluent régulièrement, et de s’assurer que les procédures internes les respectent. Cela peut nécessiter d’adapter les fréquences de contrôle, de documenter davantage les interventions (traçabilité), ou d’investir dans des solutions plus propres (lubrifiants éco-responsables, systèmes de filtration, etc.). Sur le plan sécurité, le zéro accident est un objectif incontournable : cela passe par des équipements de protection, de la formation (habilitations, etc.), et une culture où la sécurité est prioritaire même en situation d’urgence (pas question de bricoler à la va-vite sans EPI parce que la production est en panne, par exemple).

Complexité croissante des équipements

Les machines modernes sont de véritables bijoux technologiques mêlant mécanique de haute précision, électronique, informatique… Ce sont de “boîtes noires” parfois difficiles à dépanner sans l’aide du constructeur. Le défi pour la maintenance interne est de conserver ou développer les compétences pour intervenir dessus, ou de gérer la relation avec le support externe. On voit aussi se multiplier les contrats de maintenance externalisée sur les équipements complexes (par exemple un contrat avec le fabricant d’une machine de tri haute technologie, qui assure la maintenance préventive lui-même). La maintenance doit donc trouver sa place entre ce qu’elle gère en interne et ce qu’elle confie à l’externe, en s’assurant de garder une vision d’ensemble et de coordonner tout ça.

Disponibilité des pièces détachées

Les chaînes logistiques globales étant parfois fragiles (on l’a vu avec certaines crises), l’approvisionnement en pièces peut devenir un casse-tête. Attendre 6 semaines une pièce venant de l’étranger, c’est un luxe qu’on ne peut pas toujours se permettre. D’où l’intérêt de mieux gérer les stocks (via la GMAO justement, qui alerte avant la rupture), d’identifier des pièces équivalentes multi-fournisseurs, et d’anticiper (commander à l’avance certaines pièces critiques). Le défi est aussi financier : stocker trop de pièces “au cas où” immobilise du capital, mais ne pas en stocker assez expose à l’arrêt prolongé. C’est un équilibre à trouver.

Sensibilisation à l’importance de la maintenance

Même si cela s’améliore, le service maintenance peut parfois souffrir d’un manque de reconnaissance en interne (« on pense à eux quand ça va mal, sinon on les oublie »). L’un des défis du responsable maintenance est souvent de communiquer en interne sur son activité, ses réussites (par ex, x pannes évitées ce mois-ci grâce au préventif), pour asseoir la crédibilité du service. De plus, impliquer les opérateurs de production dans la maintenance de premier niveau (comme préconisé par le TPM) demande un travail de culture : il faut que les équipes production comprennent que tenir propre et signaler tout de suite un bruit anormal, c’est bénéfique pour tout le monde.

En affrontant ces défis, la maintenance industrielle se réinvente. On voit émerger la figure du “maintenance manager 4.0”, à la fois technicien, manager, data analyst et pédagogue.

L’avenir de la maintenance sera certainement passionnant : plus de prédictif, plus de collaboration homme-machine, peut-être de la maintenance à distance (avec la 5G, un expert pourra quasiment piloter un robot pour réparer une machine depuis l’autre bout du monde), et espérons-le, une meilleure valorisation de ce métier vital. Car si la production est le cœur de l’usine, la maintenance en est le gardien qui s’assure que ce cœur bat correctement.

Conclusion : la maintenance industrielle, un pilier à consolider pour l’usine du futur

En parcourant ce guide, vous avez pu mesurer l’ampleur et l’importance de la maintenance industrielle. De la définition de base – maintenir les équipements en état de marche – aux stratégies les plus pointues de maintenance prédictive, nous avons vu qu’il s’agit d’un domaine riche, en constante évolution, qui mêle technique, organisation et humain.

Pour les responsables maintenance, le message est clair : votre rôle est déterminant pour la performance globale de l’entreprise. La maintenance n’est plus un mal nécessaire qu’on subit en coulisses, c’est un levier stratégique pour réduire les coûts, améliorer la sécurité, la qualité et la réactivité de la production. En investissant dans un bon équilibre de maintenance préventive et corrective, en adoptant les outils modernes (GMAO, capteurs, IA…) et en développant les compétences de vos équipes, vous pouvez transformer votre usine en un modèle de fiabilité et d’efficience.

Pour les étudiants ou jeunes professionnels attirés par ce secteur : sachez que la maintenance industrielle offre de belles perspectives de carrière. C’est un métier concret, où l’on voit le résultat de ses actions, où l’on ne s’ennuie jamais et où l’on touche à des technologies variées. Les usines du futur auront toujours besoin de cerveaux et de bras pour veiller sur les machines, et plus encore de personnes capables de faire le lien entre ces machines et les données qu’elles produisent. La maintenance est un secteur qui sait récompenser la curiosité, la débrouillardise et la rigueur.

En conclusion, si l’on devait retenir une image : la maintenance industrielle, c’est un peu le médecin traitant de votre usine. Elle fait les check-up réguliers, prescrit les cures préventives, intervient en urgence en cas de “gros bobo”, et conseille pour une bonne hygiène de vie de vos machines. Sans médecin, un individu encaisse les problèmes jusqu’à parfois s’effondrer ; sans maintenance, une usine subit les pannes jusqu’à l’arrêt fatal. À l’inverse, avec une maintenance bien pilotée, votre outil de production restera en bonne santé et prêt à relever les défis de demain.

Table des matières

1. Définition : maintenance industrielle

2. Les enjeux stratégiques de la maintenance industrielle

3. Les Différents types de maintenance industrielle

4. Outils au service de la maintenance industrielle

5. Organisation et bonnes pratiques en maintenance industrielle

6. Les métiers de la maintenance industrielle

Révolutionnez votre maintenance Industrielle

Cet article vous a plu ? Abonnez-vous à notre newsletter

Nos derniers articles sur la GMAO

Maintenance en production : l’indicateur pour aligner fiabilité et performance industrielle

Alain supervise la maintenance du site Airbus de Toulouse depuis quatorze ans. Il maîtrise parfaitement l'intégration maintenance-production - ses équipes coordonnent parfaitement leurs interventions avec les cadences de fabrication des A350. Mais ce lundi matin, le...

Formation Maintenance : définition, calcul du KPI et optimisation des compétences

Dominique dirige les ressources humaines maintenance du groupe Michelin depuis treize ans. Elle maîtrise parfaitement les enjeux de développement des compétences - ses équipes suivent régulièrement les formations techniques et sécuritaires obligatoires. Mais ce...

Rotation des stocks : l’indicateur pour mieux gérer vos pièces et éviter les ruptures

Christelle supervise les approvisionnements maintenance d’un grand site industriel depuis neuf ans. Elle maîtrise parfaitement la gestion de milliers de références de pièces détachées : ses équipes assurent la disponibilité des pièces critiques tout en optimisant les...