Marie est responsable de la maintenance dans une usine agroalimentaire en France. Forte de sept années d’expérience, elle veille chaque jour à ce que les installations fonctionnent sans accroc, échange régulièrement avec les techniciens, et suit de près les opérations. Son engagement quotidien garantit un fonctionnement optimal des équipements.

Mercredi dernier, le directeur financier l’interpelle en entrant dans son bureau :

« Marie, le comité de direction s’interroge sur votre budget. Comment justifier 1 300 k€ de dépenses de maintenance cette année ? Il me faut des éléments concrets pour expliquer ce montant. »

Marie analyse rapidement la situation. Même si elle suit précisément les dépenses de maintenance, elle sait qu’il ne suffit pas de maîtriser son budget : encore faut-il savoir le présenter avec des indicateurs convaincants. Pour rassurer un comité focalisé sur la rentabilité, il lui faut des arguments solides.

Elle prend conscience qu’une gestion rigoureuse ne suffit pas toujours. Sans une structuration financière claire, ses efforts risquent de ne pas être compris. Comment transformer son savoir-faire en preuves économiques irrésistibles ?

1. Calculateur de Coût de Maintenance

Pour ceux qui sont pressés, voici un petit programme que nous avons conçu. Choisissez simplement le Coût de Maintenance dans la liste des KPIs à calculer et remplissez les champs.

Choisissez un KPI dans la liste, saisissez les valeurs, puis cliquez sur « Calculer » pour obtenir votre résultat.

2. Qu’est-ce que le Coût de Maintenance ?

Le coût de maintenance représente l’ensemble des dépenses directes et indirectes engagées pour maintenir un équipement ou un système en état de fonctionnement pendant une période donnée. En clair, c’est votre investissement total pour préserver les performances et éviter les défaillances coûteuses de vos équipements.

Cette mesure économique englobe tous les investissements nécessaires à la préservation des performances nominales – main-d’œuvre, pièces détachées, outillage spécialisé, formation et frais généraux.

Plus votre coût de maintenance est optimisé, plus votre rentabilité opérationnelle s’améliore.

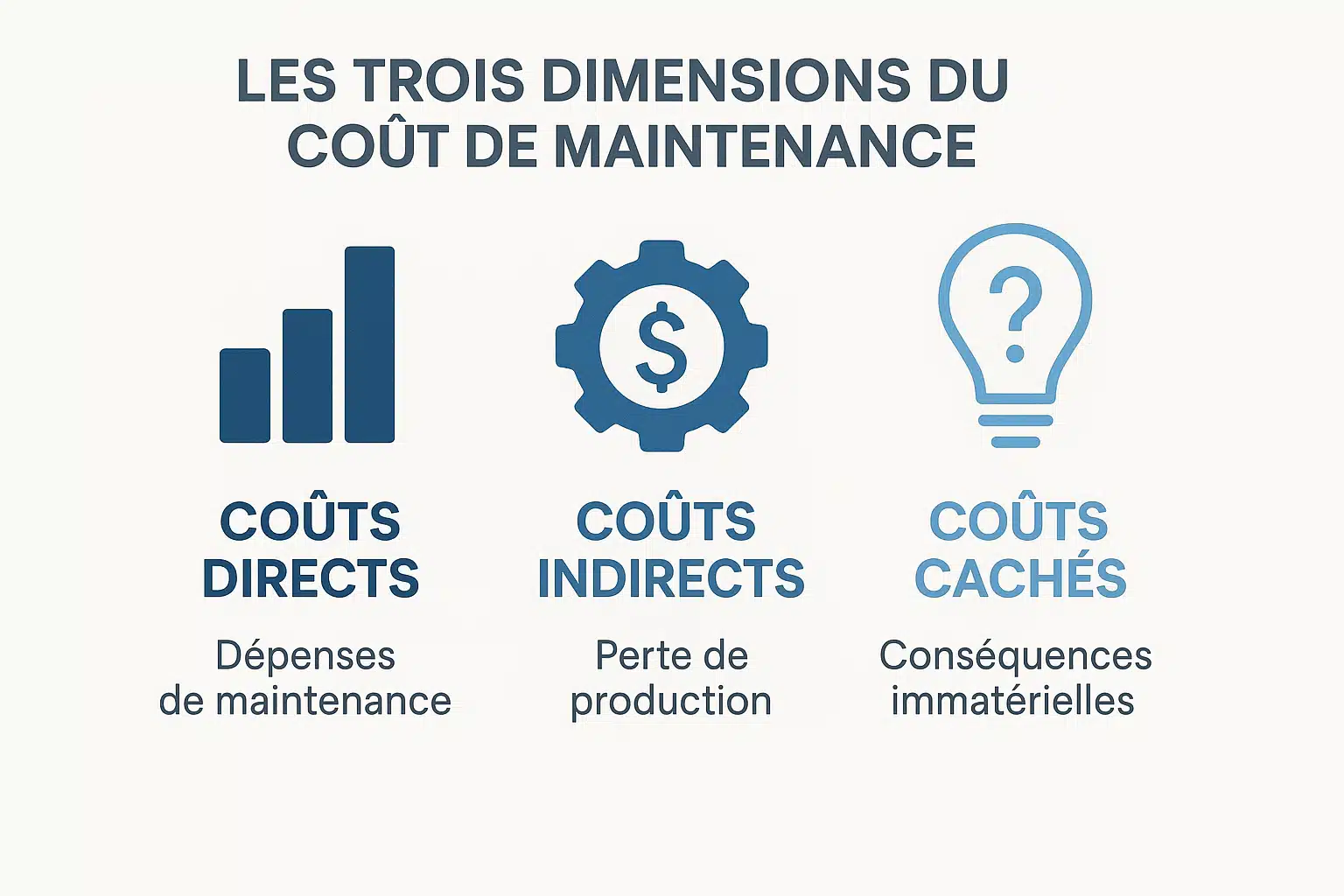

Les trois dimensions du coût de maintenance :

Cette mesure essentielle combine trois composantes principales :

- Les Coûts Directs : Main-d’œuvre, pièces détachées, outillage spécialisé

- Les Coûts Indirects : Formation, documentation, frais généraux du service maintenance

- Les Coûts Cachés : Temps d’arrêt, perte de qualité, impact sur la production

Unité de mesure : Euros par équipement par période (€/équipement/an) ou pourcentage de la valeur d’actif

3. Coût de Maintenance en situation réelle

Imaginons votre usine pharmaceutique avec 50 équipements critiques de production. Votre budget maintenance annuel s’élève à 1,2 million d’euros, réparti entre main-d’œuvre interne (400k€), pièces détachées (500k€), sous-traitance (200k€) et frais généraux (100k€).

Concrètement, votre coût de maintenance unitaire atteint 24 000€ par équipement et par an. Cette performance se situe-t-elle dans les standards de votre secteur ? Comment la comparer avec vos concurrents ?

Chaque point d’optimisation de vos coûts de maintenance peut représenter des dizaines de milliers d’euros d’économies annuelles.

L’enjeu économique devient critique quand on considère que selon l’AFNOR, les coûts de maintenance représentent généralement entre 2% et 10% du chiffre d’affaires d’une entreprise industrielle, soulignant l’impact financier direct sur la rentabilité.

Bref, mesurer précisément votre coût de maintenance vous permet de quantifier votre performance économique et d’orienter vos investissements vers les équipements les plus rentables.

4. Comment calculer le Coût de Maintenance ?

Le coût de maintenance représente l’ensemble des dépenses engagées pour maintenir un équipement en état de fonctionnement sur une période donnée. En clair, c’est votre investissement total pour préserver les performances et éviter les défaillances coûteuses.

La formule fondamentale du coût de maintenance repose sur l’addition de toutes les composantes de coût :

Coût de Maintenance = Coûts Directs + Coûts Indirects + Coûts Cachés

Variables détaillées :

Coûts Directs : Main-d’œuvre maintenance (heures × taux horaire) + Pièces détachées + Consommables + Sous-traitance

Coûts Indirects : Formation des équipes + Documentation technique + Logiciel GMAO + Outillage spécialisé + Frais généraux du service

Coûts Cachés : Pertes de production durant arrêts + Impact qualité + Coûts d’opportunité

Exemple concret :

Coûts directs = 600 000€ (75% du total)

Coûts indirects = 120 000€ (15% du total) Coûts cachés = 80 000€ (10% du total)

Coût total = 800 000€

En pratique, cela signifie qu’un service maintenance dépensant 800 000€ annuels pour 40 équipements affiche un coût unitaire de 20 000€ par équipement et par an.

Attention aux pièges : N’oubliez pas d’inclure les coûts cachés liés aux arrêts de production. Ces coûts indirects représentent souvent 20% à 40% du coût total réel.

5. Comment optimiser le Coût de Maintenance avec Altair ?

Une GMAO efficace doit permettre un suivi structuré des coûts de maintenance, jusqu’au niveau de chaque équipement. Elle doit intégrer les données de main-d’œuvre, de pièces détachées, de sous-traitance et de temps d’arrêt pour alimenter des indicateurs de performance adaptés à votre contexte.

Altair Enterprise soutient cette démarche en centralisant vos données de maintenance dans un environnement personnalisable. La solution facilite la gestion budgétaire en s’appuyant sur des données fiables et configurables.

Centralisation des données financières : Altair regroupe les informations essentielles liées aux coûts de maintenance : interventions, pièces utilisées, heures de travail — saisies via interface mobile ou intégration comptable.

Paramétrage des calculs : Le système vous permet de configurer vos propres règles de calcul selon vos centres de coûts et vos clés de répartition, pour obtenir des indicateurs financiers adaptés.

Analyse par typologie de coût : Altair permet de distinguer les coûts directs et indirects à partir des paramètres définis par l’utilisateur, pour une lecture claire des postes de dépenses.

Tableaux de bord configurables : Vous pouvez suivre l’évolution des coûts par équipement, centre de coût ou période grâce à des tableaux de bord personnalisables.

Avec Altair Enterprise, transformez vos données de maintenance en intelligence stratégique pour optimiser la performance de vos équipements.

Fonctionnalités complémentaires : Intégration possible avec certains systèmes ERP, export de données financières, et visualisation synthétique des coûts par type d’équipement.

6. Optimisez votre stratégie Coût de Maintenance

Indicateurs complémentaires :

ROI Maintenance : Mesure la rentabilité de vos investissements maintenance

Coût d’indisponibilité: Quantifie l’impact financier des arrêts de production

Taux de Disponibilité : Évalue l’efficacité de vos dépenses maintenance

Retour au guide complet : Découvrez notre guide complet des KPI maintenance

Optimisation économique : Il existe un équilibre optimal entre investissement maintenance et performance opérationnelle. Un coût de maintenance trop faible expose aux pannes coûteuses. Un coût excessif réduit la rentabilité sans améliorer proportionnellement la disponibilité.

L’art de la maintenance consiste à trouver le point d’équilibre où chaque euro investi génère plus de valeur qu’il n’en coûte.

Table des matières

1. Calculateur de Coût de Maintenance

2. Qu’est-ce que le Coût de Maintenance en maintenance ?

3. Coût de Maintenance en situation réelle

4. Comment calculer le Coût de Maintenance ?

5. Comment optimiser le Coût de Maintenance avec Altair ?

6. Optimisez votre stratégie Coût de Maintenance

Révolutionnez votre maintenance Industrielle

Cet article vous a plu ? Abonnez-vous à notre newsletter

Nos derniers articles sur la GMAO

Satisfaction de la maintenance : le KPI pour évaluer la qualité service perçue

Laurent supervise la maintenance externalisée d’un grand réseau de centres commerciaux depuis sept ans. Il connaît parfaitement les attentes de ses clients : ses équipes respectent les délais d’intervention et assurent la disponibilité des équipements. Mais ce...

Taux de Réalisation du Préventif : Optimisation, définition, calcul et enjeux de ce KPI

Jean-Michel supervise la maintenance de l'usine automobile depuis quinze ans. Chaque lundi matin, il fait sa tournée habituelle en vérifiant ses plannings avec une confiance mesurée - ses équipes maîtrisent parfaitement leur métier. Mais ce lundi, son responsable...

Efficacité en maintenance : le KPI clé pour identifier les leviers de performance sur le terrain

Claire dirige la maintenance d’un grand site industriel depuis dix ans. Chaque matin, elle fait sa tournée habituelle en consultant ses tableaux de bord avec une satisfaction mesurée : ses équipes maîtrisent parfaitement leur métier. Mais ce mercredi, son directeur...