Claude dirige l’équipe maintenance d’une usine pharmaceutique dans le sud-ouest depuis douze ans maintenant. Chaque matin, il fait sa tournée des installations, vérifie que tout fonctionne correctement, échange quelques mots avec les opérateurs. Une routine bien rodée qui lui donne cette satisfaction du travail bien fait.

Tout se passait bien jusqu’à mardi dernier quand le directeur général est entré dans son bureau : « Claude, nos concurrents communiquent sur 15 000 euros économisés par heure d’arrêt évité grâce à leur maintenance prédictive. Et nous, on sait combien nous coûtent vraiment nos pannes ? »

Dans sa tête, Claude fait rapidement le point. Bien sûr qu’il mesure l’impact des arrêts sur la production.

Mais une chose est de savoir que les pannes coûtent cher, une autre est d’en mesurer précisément l’impact économique.

Claude réalise que ses évaluations d’impact – pourtant basées sur une solide connaissance terrain – manquent de la précision financière nécessaire pour rivaliser avec les arguments de ses concurrents. Comment transformer son expertise en données économiques comparables aux standards du marché ?

1. Calculateur de Coût d’indisponibilité

Pour ceux qui sont pressés, voici un petit programme que nous avons conçu. Choisissez simplement le Coût d’indisponibilité dans la liste des KPIs à calculer et remplissez les champs.

Choisissez un KPI dans la liste, saisissez les valeurs, puis cliquez sur « Calculer » pour obtenir votre résultat.

2. Qu’est-ce que le Coût d’indisponibilité en maintenance ?

Le coût d’indisponibilité représente l’ensemble des pertes financières directes et indirectes générées par l’indisponibilité d’un équipement ou d’un système pendant une période donnée. En clair, c’est l’indicateur qui quantifie combien vous perdez financièrement à chaque minute où vos équipements ne fonctionnent pas.

Cette mesure économique évalue l’impact total des arrêts sur la performance financière de l’entreprise en valorisant économiquement la continuité opérationnelle.

Plus le coût d’indisponibilité est élevé, plus vos investissements en maintenance préventive deviennent rentables.

Les quatre dimensions du coût d’indisponibilité :

Cette mesure critique combine quatre dimensions économiques principales :

- Pertes de Production : Chiffre d’affaires non réalisé pendant l’arrêt (volumes × prix de vente)

- Coûts Fixes Absorbés : Charges qui continuent pendant l’arrêt (personnel, énergie, amortissements)

- Coûts Additionnels : Heures supplémentaires, sous-traitance d’urgence, rattrapage de production

- Pénalités Commerciales : Retards de livraison, dédommagements clients, perte d’image

Unité de mesure : Euros par heure d’arrêt (€/h) ou euros par unité de temps

Concrètement, un coût d’indisponibilité de 25 000€ par heure signifie que chaque heure d’arrêt évitée par votre maintenance génère 25 000€ de valeur préservée.

3. Coût d’indisponibilité en situation réelle

Imaginons votre raffinerie pétrochimique dont la ligne principale génère 2 millions d’euros de chiffre d’affaires par jour. Un arrêt imprévu de 8 heures vous fait perdre 667 000€ de production, auxquels s’ajoutent 50 000€ de coûts fixes absorbés, 80 000€ de rattrapage en heures supplémentaires et 120 000€ de pénalités contractuelles.

Concrètement, cet arrêt de 8 heures vous coûte 917 000€, soit 114 625€ par heure d’indisponibilité. Cette valorisation démontre qu’un investissement de 500 000€ en maintenance préventive évitant 5 arrêts similaires génère un retour de 4,6 millions d’euros.

Chaque heure d’arrêt représente un coût de plus de 114 000€ – un impact financier que peu d’entreprises peuvent se permettre d’ignorer.

Dans l’industrie pharmaceutique, l’arrêt d’un équipement critique peut entraîner des pertes comprises entre 100 000 et 500 000 € par heure

L’impact économique devient dramatique dans les secteurs critiques. L’industrie automobile supporte des coûts d’arrêt pouvant atteindre 50 000€ par minute sur les lignes d’assemblage principal, soulignant l’enjeu stratégique de la continuité opérationnelle.

Bref, quantifier précisément votre coût d’indisponibilité vous permet de dimensionner économiquement vos investissements maintenance et de prioriser vos actions sur les équipements les plus critiques.

4. Comment calculer le Coût d’indisponibilité ?

Le coût d’indisponibilité représente l’impact financier total de l’indisponibilité d’un équipement sur une période donnée. En clair, c’est l’indicateur qui quantifie combien vous perdez financièrement à chaque heure d’arrêt.

La formule fondamentale du coût d’indisponibilité repose sur l’addition de toutes les pertes occasionnées:

Coût d’indisponibilité = Perte Production + Coûts Fixes + Coûts Additionnels + Pénalités

Coût Horaire = Coût Total d’indisponibilité / Durée Totale d’Arrêt (heures)

Variables détaillées :

- Perte de Production : (Capacité horaire × Prix de vente unitaire) × Durée d’arrêt

- Coûts Fixes Absorbés : (Charges fixes horaires) × Durée d’arrêt

- Coûts Additionnels : Heures supplémentaires + Sous-traitance urgence + Transport express

- Pénalités : Retards de livraison + Dédommagements + Coûts commerciaux

Exemple concret :

- Perte de production = 50 000€ (12h × 4 167€/h)

- Coûts fixes absorbés = 15 000€ (30% de la production)

- Coûts additionnels = 10 000€ (rattrapage)

- Pénalités commerciales = 5 000€

• Coût total = 80 000€ pour 12h

- Coût horaire = 6 667€/heure

En pratique, cela signifie qu’une ligne générant 100 000€/jour (4 167€/heure) avec 30% de coûts fixes et 20% de coûts additionnels affiche un coût d’indisponibilité de 6 250€/heure.

Attention aux pièges : Intégrez l’effet domino sur les équipements connectés et considérez l’impact différentiel selon les créneaux horaires ( jour/nuit, semaine/weekend).

5. Comment optimiser le Coût d’indisponibilité avec Altair ?

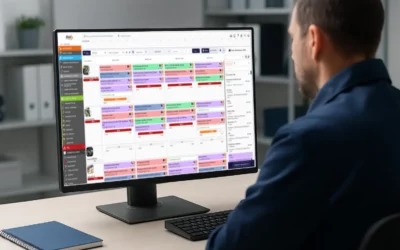

Une GMAO performante doit permettre de mieux évaluer l’impact économique des arrêts d’équipement, en structurant les données de production et de maintenance. L’objectif est de transformer les estimations floues en analyses chiffrées exploitables.

Altair Enterprise facilite cette démarche en centralisant les informations utiles au calcul du coût d’indisponibilité dans un environnement personnalisable. La solution s’appuie sur les ordres de travail et les durées d’arrêt renseignées par les équipes.

Centralisation des données d’impact : Altair regroupe les éléments nécessaires à l’évaluation du coût d’indisponibilité : durée d’arrêt, origine de l’arrêt, et données de contexte renseignées via saisie mobile ou intégrations personnalisées.

Calculs personnalisables : Vous pouvez définir vos propres formules de calcul en fonction de vos taux horaires, pertes de production estimées ou pénalités contractuelles pour générer des indicateurs financiers adaptés.

Distinction des types d’arrêts : En classifiant les ordres de travail, Altair vous permet de distinguer les arrêts planifiés des pannes, afin de cibler les pertes réellement évitables.

Tableaux de bord configurables : Suivez l’évolution de vos coûts d’indisponibilité par ligne, équipement ou période. Vous pouvez identifier les actifs les plus critiques économiquement via des indicateurs personnalisés.

Fonctionnalités complémentaires : Des intégrations avec les outils de gestion de production peuvent être développées sur demande pour enrichir les données de contexte économique.

Avec Altair Enterprise, transformez vos données de maintenance en intelligence stratégique pour optimiser la performance de vos équipements.

6. Optimisez votre stratégie Coût d’indisponibilité

Indicateurs complémentaires :

- Taux de Disponibilité : Mesure la performance qui détermine vos coûts d’indisponibilité

- MTBF : Prédit la fréquence des arrêts et leur impact cumulé

- ROI Maintenance : Quantifie la rentabilité de vos investissements préventifs

Retour au guide complet : Découvrez notre guide complet des KPI maintenance

Priorisation économique : Il existe une hiérarchie économique des équipements basée sur leur coût d’indisponibilité. Les équipements à fort impact financier justifient des investissements préventifs proportionnellement plus élevés. Cette priorisation guide l’allocation optimale de vos ressources maintenance.

L’excellence économique en maintenance consiste à investir en priorité sur les équipements dont l’arrêt coûte le plus cher à l’entreprise.

Table des matières

1. Calculateur de Coût d’indisponibilité

2. Qu’est-ce que le Coût d’indisponibilité en maintenance ?

3. Coût d’indisponibilité en situation réelle

4. Comment calculer le Coût d’indisponibilité ?

5. Comment optimiser le Coût d’indisponibilité avec Altair ?

6. Optimisez votre stratégie Coût d’indisponibilité

Révolutionnez votre maintenance Industrielle

Cet article vous a plu ? Abonnez-vous à notre newsletter

Nos derniers articles sur la GMAO

Satisfaction de la maintenance : le KPI pour évaluer la qualité service perçue

Laurent supervise la maintenance externalisée d’un grand réseau de centres commerciaux depuis sept ans. Il connaît parfaitement les attentes de ses clients : ses équipes respectent les délais d’intervention et assurent la disponibilité des équipements. Mais ce...

Taux de Réalisation du Préventif : Optimisation, définition, calcul et enjeux de ce KPI

Jean-Michel supervise la maintenance de l'usine automobile depuis quinze ans. Chaque lundi matin, il fait sa tournée habituelle en vérifiant ses plannings avec une confiance mesurée - ses équipes maîtrisent parfaitement leur métier. Mais ce lundi, son responsable...

Efficacité en maintenance : le KPI clé pour identifier les leviers de performance sur le terrain

Claire dirige la maintenance d’un grand site industriel depuis dix ans. Chaque matin, elle fait sa tournée habituelle en consultant ses tableaux de bord avec une satisfaction mesurée : ses équipes maîtrisent parfaitement leur métier. Mais ce mercredi, son directeur...