Laurent dirige l’équipe maintenance d’une usine automobile dans le nord de la France depuis quinze ans maintenant. Chaque matin, il fait sa tournée des installations, vérifie que tout fonctionne correctement, échange quelques mots avec les opérateurs. Une routine bien rodée qui lui donne cette satisfaction du travail bien fait.

Tout se passait bien jusqu’à lundi dernier quand le directeur technique est entré dans son bureau : « Laurent, la presse à emboutir commence à nous inquiéter. Faut-il la remplacer maintenant ou peut-on tenir encore deux ans ? Cette décision à 500k€, j’ai besoin d’arguments solides pour le comité. »

Dans sa tête, Laurent fait rapidement le point. Il évalue régulièrement la fiabilité de ses équipements – c’est un aspect qu’il observe en permanence. Mais il y a un monde entre sentir qu’une machine vieillit et pouvoir quantifier précisément sa probabilité de tenir le coup jusqu’au prochain budget d’investissement.

Laurent réalise que ses évaluations de fiabilité – pourtant basées sur une solide expérience – restent trop subjectives pour justifier une décision de cette ampleur. Comment transformer son expertise terrain en données objectives qui convaincront le comité de direction ?

1. Calculateur de Fiabilité équipement

Pour ceux qui sont pressés, voici un petit programme que nous avons conçu. Choisissez simplement le Fiabilité équipement dans la liste des KPIs à calculer et remplissez les champs.

Choisissez un KPI dans la liste, saisissez les valeurs, puis cliquez sur « Calculer » pour obtenir votre résultat.

2. Qu’est-ce que la Fiabilité en maintenance ?

La fiabilité équipement représente l’aptitude d’un matériel à accomplir une fonction requise dans des conditions données pendant une durée donnée. En clair, c’est votre capacité à prédire si votre équipement tiendra le coup jusqu’à la prochaine maintenance planifiée.

Selon l’AFNOR (Association Française de Normalisation), dans sa norme X 60-500, « la fiabilité est l’aptitude d’une entité à accomplir une fonction requise, dans des conditions données, pendant un intervalle de temps donné ». Cette définition normative française fait référence dans le domaine de la maintenance industrielle.

Plus votre fiabilité équipement est élevée, plus vos prévisions maintenance deviennent précises et vos décisions d’investissement justifiées.

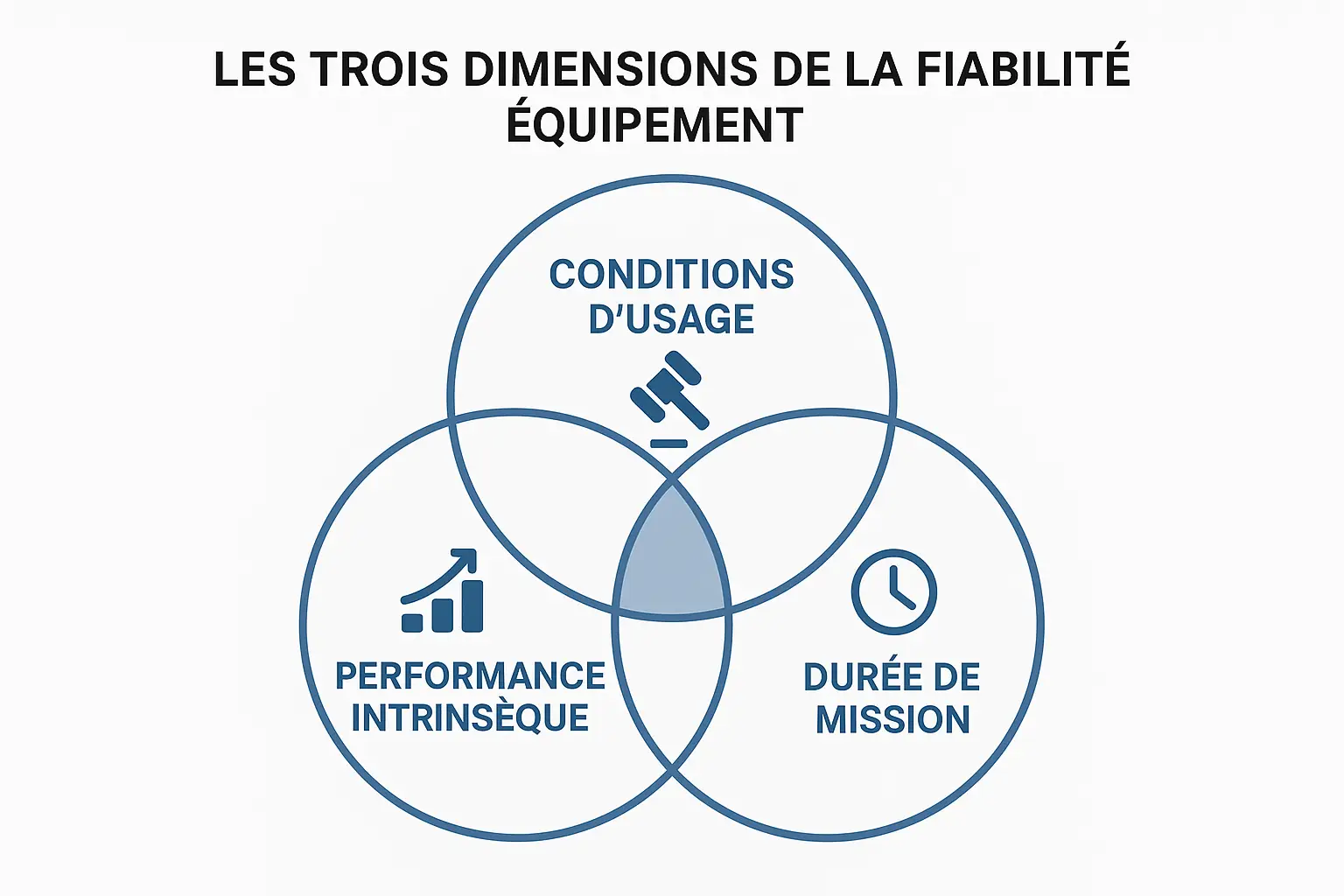

Cette mesure essentielle combine trois dimensions cruciales pour la maintenance :

La Performance Intrinsèque : Votre équipement a-t-il été conçu pour cette mission ? La capacité technique native de votre matériel à remplir sa fonction selon les spécifications du constructeur, sans tenir compte des conditions externes d’exploitation.

Les Conditions d’Usage : Respectez-vous les spécifications d’utilisation ? L’environnement opérationnel réel (température, humidité, charge, fréquence d’usage) dans lequel fonctionne votre équipement par rapport aux conditions nominales prévues.

La Durée d’Mission :Sur quelle période garantir le fonctionnement ? L’intervalle de temps spécifique pendant lequel vous exigez que votre équipement accomplisse sa fonction sans défaillance, généralement entre deux maintenances planifiées.

Unité de mesure : Probabilité (0 à 1) ou pourcentage (0 à 100%)

3. Fiabilité des Équipement en situation réelle

Imaginons votre chaîne d’assemblage automobile, où la presse à emboutir est l’équipement critique de votre atelier. Une panne sur cette machine peut stopper toute la production et, selon une étude Siemens de 2023, coûter plus de 1,8 millions d’euros par heure d’arrêt dans l’industrie automobile. Ce coût inclut l’arrêt de production (1,1 M€/h), la mobilisation des équipes d’urgence (280k€/h), et l’impact sur la chaîne d’approvisionnement (420k€/h), soit une augmentation de plus de 50% par rapport à 2019.

Votre presse fonctionne depuis 12 000 heures avec seulement deux défaillances mineures. Sur cette base, vous planifiez une mission de 3 000 heures supplémentaires (soit environ 18 mois de production à 8h/jour) avant la prochaine maintenance majeure.

Concrètement, avec un historique de maintenance rigoureux, vous calculez que votre presse présente une fiabilité de 94% pour accomplir ces 3 000 heures de mission (jusqu’à 15 000 heures totales) sans défaillance majeure. Cela signifie qu’elle a 94% de probabilité de tenir jusqu’à la maintenance planifiée.

4. Comment calculer la Fiabilité Équipement ?

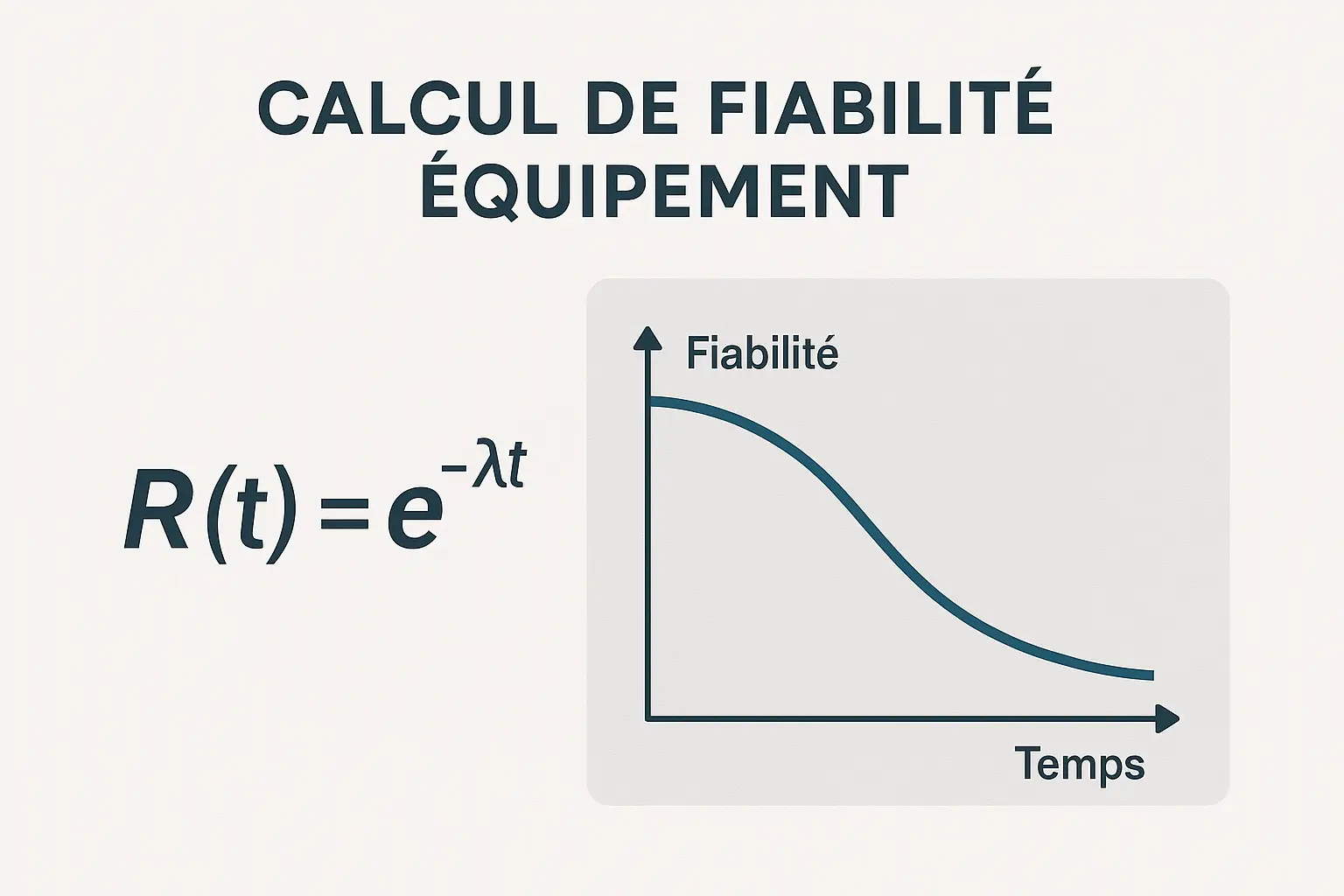

La formule fondamentale de la fiabilité, selon l’AFNOR (Association Française de Normalisation) dans sa norme X 60-500, repose sur la fonction de survie R(t) :

R(t) = e^(-λt)

Où :

R(t) = Fiabilité à l’instant t

λ = Taux de défaillance (pannes/heure)

t = Durée de mission (heures)

En clair, cette formule théorique reste complexe pour un usage quotidien. Altair Enterprise utilise des algorithmes simplifiés basés sur vos données historiques de maintenance pour calculer automatiquement vos indicateurs de fiabilité sans manipulation mathématique complexe.

Exemple pratique :

Votre compresseur principal présente un taux de défaillance λ = 0,001 panne/heure (historique de maintenance), pour une mission de 1 000 heures : R(1000) = e^(-0,1) = 0,905 soit 90,5% de probabilité de fonctionner sans défaillance pendant 1 000 heures, vous laissant une marge de sécurité de 9,5% pour planifier vos interventions préventives.

En pratique, cette calculation vous aide à prendre des décisions concrètes : avec 90,5% de fiabilité sur 1 000 heures (environ 4 mois de fonctionnement continu), vous pouvez programmer votre maintenance préventive au bout de 900 heures pour rester dans une zone de sécurité optimale. Si votre seuil de risque acceptable est de 5%, vous devrez intervenir plus tôt, vers 800 heures de fonctionnement.

5. Comment optimiser la Fiabilité Équipement avec Altair ?

Une GMAO de qualité doit permettre le suivi centralisé et configurable de votre fiabilité équipement, avec une granularité jusqu’à l’équipement individuel et la capacité de personnaliser les critères selon vos besoins métier.

Altair Enterprise optimise cette approche en centralisant toutes vos données maintenance dans un environnement hautement configurable. Notre solution transforme la collecte manuelle fastidieuse en analyse structurée de la fiabilité selon vos paramètres.

1. Centralisation des données de fiabilité : Altair rassemble toutes les données nécessaires au calcul de la fiabilité équipement en un point centralisé. Chaque intervention, panne et mesure de performance est documentée via saisie mobile ou interfaces que vous configurez.

2. Calculs personnalisables selon vos critères : Le système calcule votre fiabilité équipement selon les formules et paramètres que vous définissez. Configurez vos propres critères de classification des défaillances et obtenez des indicateurs cohérents avec votre méthodologie.

3. Classification des données selon vos standards : Altair différencie défaillances critiques, mineures et dégradations selon les paramètres que vous configurez, garantissant des calculs de fiabilité cohérents avec vos standards qualité métier.

4. Tableaux de bord configurables selon vos besoins : Visualisez l’évolution de votre fiabilité par équipement, ligne de production ou famille de matériel avec des seuils d’alerte que vous définissez selon vos contraintes opérationnelles.

Avec Altair Enterprise, transformez vos données de maintenance en intelligence stratégique pour optimiser la performance de vos équipements.

6. Optimisez votre stratégie Fiabilité Équipement

Indicateurs complémentaires :

MTBF (Mean Time Between Failures) : Mesure les intervalles entre défaillances

MTTR (Mean Time To Repair) : Mesure le temps moyen de réparation

TRS (Taux de Rendement Synthétique) : Évalue l’efficacité globale des équipements

Taux de Disponibilité : Évalue la performance globale des équipements

Coût de Maintenance Préventive : Quantifie l’investissement en fiabilisation

Retour au guide complet : Découvrez notre guide complet des KPI maintenance

Amélioration continue : Il existe un équilibre optimal entre fiabilité équipement et coût de maintenance. Une fiabilité proche de 100% nécessite des investissements préventifs considérables. Une fiabilité trop faible génère des coûts de panne élevés.

L’art de la maintenance consiste à trouver le niveau de fiabilité qui optimise vos coûts globaux tout en respectant vos contraintes de production.

Table des matières

1. Calculateur de Fiabilité équipement

2. Qu’est-ce que la Fiabilité Équipement en maintenance ?

3. Fiabilité Équipement en situation réelle

4. Comment calculer la Fiabilité Équipement ?

5. Comment optimiser la Fiabilité Équipement avec Altair ?

6. Optimisez votre stratégie Fiabilité Équipement

Révolutionnez votre maintenance Industrielle

Cet article vous a plu ? Abonnez-vous à notre newsletter

Nos derniers articles sur la GMAO

Satisfaction de la maintenance : le KPI pour évaluer la qualité service perçue

Laurent supervise la maintenance externalisée d’un grand réseau de centres commerciaux depuis sept ans. Il connaît parfaitement les attentes de ses clients : ses équipes respectent les délais d’intervention et assurent la disponibilité des équipements. Mais ce...

Taux de Réalisation du Préventif : Optimisation, définition, calcul et enjeux de ce KPI

Jean-Michel supervise la maintenance de l'usine automobile depuis quinze ans. Chaque lundi matin, il fait sa tournée habituelle en vérifiant ses plannings avec une confiance mesurée - ses équipes maîtrisent parfaitement leur métier. Mais ce lundi, son responsable...

Efficacité en maintenance : le KPI clé pour identifier les leviers de performance sur le terrain

Claire dirige la maintenance d’un grand site industriel depuis dix ans. Chaque matin, elle fait sa tournée habituelle en consultant ses tableaux de bord avec une satisfaction mesurée : ses équipes maîtrisent parfaitement leur métier. Mais ce mercredi, son directeur...