Votre équipement de production critique montre des signes de fatigue depuis plusieurs mois. Les pannes se multiplient, les coûts de réparation augmentent, et votre équipe commence à questionner la fiabilité à long terme de cette machine stratégique.

Faut-il remplacer cet équipement ou optimiser sa maintenance ? Cette décision à 2 millions d’euros dépend de votre MTBF, mais vos données actuelles sont-elles assez précises pour trancher ? Vous connaissez parfaitement le concept de MTBF – c’est l’indicateur fondamental de fiabilité en maintenance. Mais disposez-vous des outils pour le mesurer avec la précision nécessaire à une décision d’investissement majeure ?

Dans un contexte où remplacer prématurément un équipement peut coûter des millions, et attendre trop longtemps peut paralyser la production, la mesure approximative du MTBF devient un pari économique inacceptable car elle devrait vous faire la prendre plus rapidement.

Le défi n’est plus de comprendre l’importance du MTBF, mais de le transformer en instrument de décision stratégique fiable. Comment passer d’estimations empiriques à des prédictions basées sur des données ? Comment exploiter cet indicateur pour optimiser vos budgets d’investissement et planifier vos remplacements d’équipements ?

En clair, le MTBF vous révèle la durée moyenne de fonctionnement d’un équipement entre deux pannes consécutives. Concrètement, cet indicateur transforme vos intuitions sur la fiabilité en données objectives pour piloter vos décisions stratégiques.

1. Calculateur de MTBF

Pour ceux qui sont pressés, voici un petit programme que nous avons conçu. Choisissez simplement le MTBF dans la liste des KPIs à calculer et remplissez les champs.

Choisissez un KPI dans la liste, saisissez les valeurs, puis cliquez sur « Calculer » pour obtenir votre résultat.

2. Qu’est-ce que le MTBF en maintenance ?

Selon Wikipedia, le MTBF (Mean Time Between Failures) ou temps moyen entre pannes est la durée moyenne de fonctionnement d’un équipement réparable entre deux pannes consécutives. Il s’agit d’un indicateur de fiabilité fondamental en maintenance industrielle.

En clair, le MTBF vous indique la durée probable pendant laquelle votre équipement fonctionnera sans défaillance. Plus votre MTBF est élevé, plus votre équipement est fiable et prévisible dans son comportement.

Un MTBF élevé signifie des pannes rares et espacées, un MTBF faible indique un équipement nécessitant une attention constante.

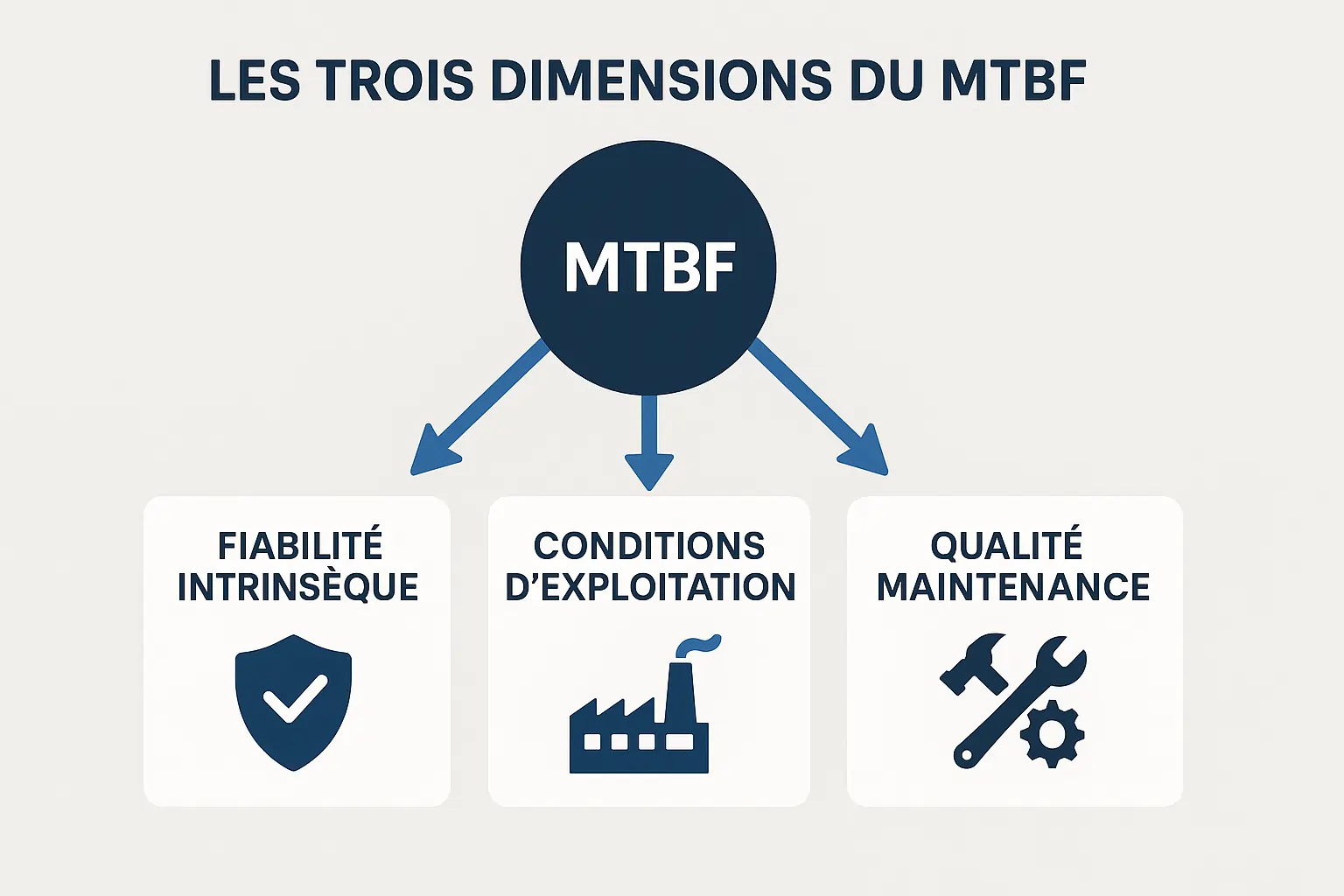

Ce KPI intègre trois dimensions essentielles de la performance maintenance :

La Fiabilité intrinsèque : Qualité de conception et de fabrication de l’équipement

Les Conditions d’exploitation : Environnement, cadence, sollicitations subies

La Qualité de maintenance : Efficacité de vos interventions préventives et correctives

Concrètement, un MTBF de 500 heures signifie qu’en moyenne, votre équipement fonctionne 500 heures entre deux pannes. Cette information guide vos décisions de maintenance préventive et vos plannings de production.

Unité de mesure : Heures de fonctionnement

3. MTBF en situation réelle

Imaginons votre usine automobile avec sa chaîne de montage robotisée fonctionnant 16h/jour. Votre robot de soudage principal, acquis il y a 3 ans pour 800 000€, présente un historique de 6 pannes sur les 12 derniers mois, totalisant 4 800 heures de fonctionnement.

Concrètement, votre MTBF actuel s’établit à 800 heures (4 800h ÷ 6 pannes). Cette performance vous interroge : faut-il investir dans une maintenance préventive renforcée ou anticiper un remplacement ?

L’enjeu économique est considérable. Selon une étude McKinsey, l’optimisation de la maintenance grâce aux outils digitaux peut réduire les coûts de 15 à 30%, notamment grâce à l’amélioration des indicateurs de fiabilité comme le MTBF.

Chaque amélioration de 100 heures de MTBF peut représenter des économies de dizaines de milliers d’euros en coûts de production et maintenance.

Dans votre cas, passer de 800h à 1200h de MTBF réduirait la fréquence des pannes de 33%, diminuant significativement les arrêts de production et les coûts d’intervention d’urgence.

Bref, mesurer précisément votre MTBF vous permet de quantifier l’impact économique de chaque amélioration de fiabilité et d’optimiser vos investissements maintenance, comme cela a été observé avec des machines de dernière génération telles que les lignes de production automatisées ou les équipements connectés de l’industrie 4.0

4. Comment calculer le MTBF ?

Le MTBF représente la durée moyenne de bon fonctionnement d’un équipement entre deux pannes consécutives. En clair, c’est l’indicateur qui quantifie la fiabilité de vos équipements à travers une mesure temporelle simple et universelle.

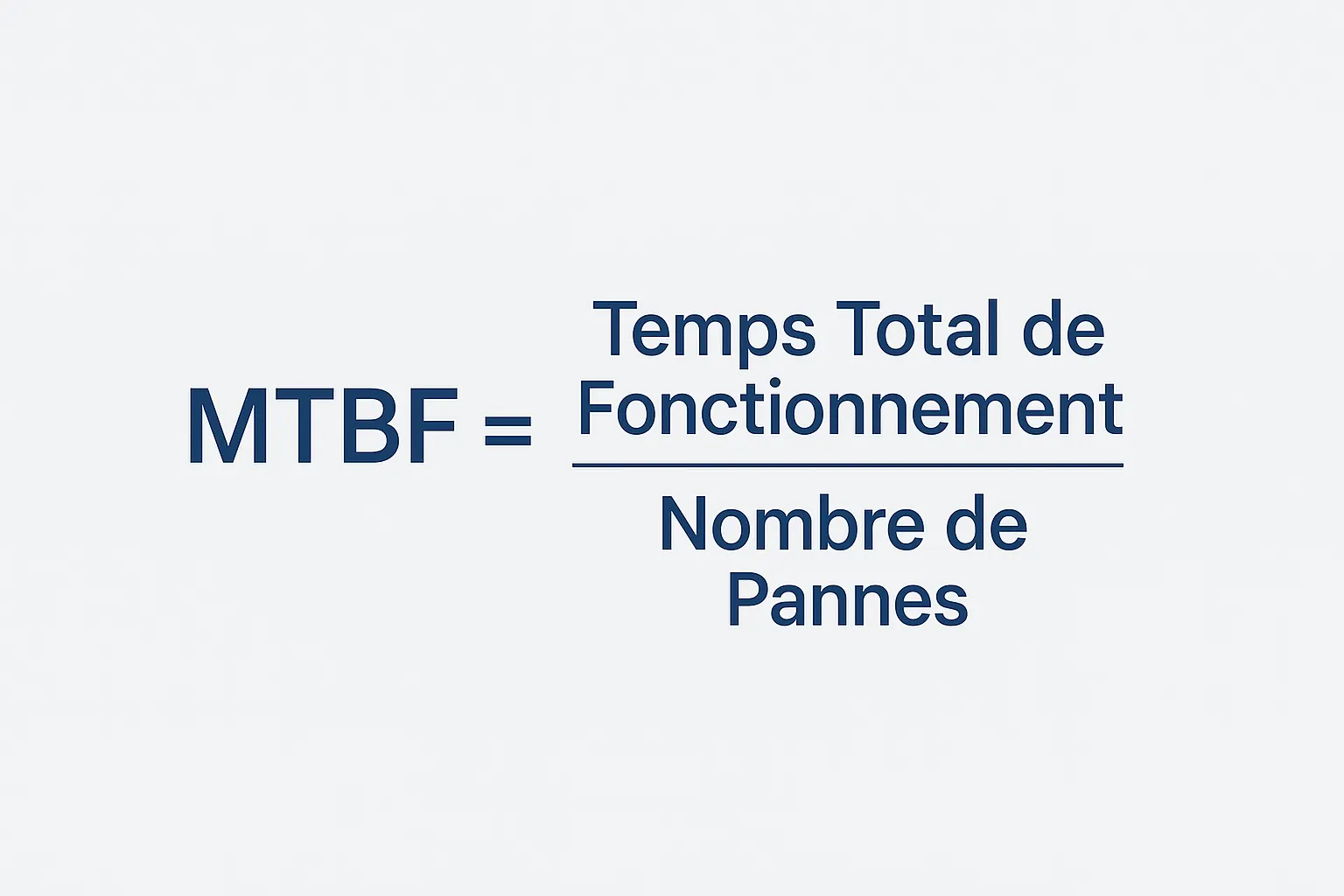

La formule fondamentale du MTBF, selon Wikipedia, repose sur la relation entre temps de fonctionnement et nombre de pannes :

MTBF = Temps Total de Fonctionnement / Nombre de Pannes

Variables détaillées :

Temps Total de Fonctionnement : Durée cumulative pendant laquelle l’équipement a été opérationnel (heures productives réelles)

Nombre de Pannes : Quantité de défaillances survenues pendant la période d’observation (pannes complètes uniquement)

Période d’observation : Collectez les données sur au moins 6 mois pour obtenir une valeur statistiquement significative, idéalement sur 12 mois pour lisser les variations saisonnières.

Attention aux pièges : Ne comptabilisez que les pannes complètes (arrêt total de l’équipement). Excluez les arrêts programmés de maintenance préventive et les micro-arrêts de production qui ne relèvent pas de défaillances techniques.

Calcul via taux de défaillance λ (lambda) :

Pour les équipements suivant une loi exponentielle, le MTBF peut être déterminé en utilisant le taux de défaillance :

MTBF = 1 / λ (lambda)

En pratique, cela signifie qu’un taux de défaillance de 0,002 panne/heure correspond à un MTBF de 500 heures.

Exemple concret :

Sur une ligne d’assemblage automatisée,

Temps de fonctionnement observé : 4 800 heures

Nombre de pannes enregistrées : 6 pannes

MTBF = 4 800 / 6 = 800 heures

5. Comment optimiser le MTBF avec Altair ?

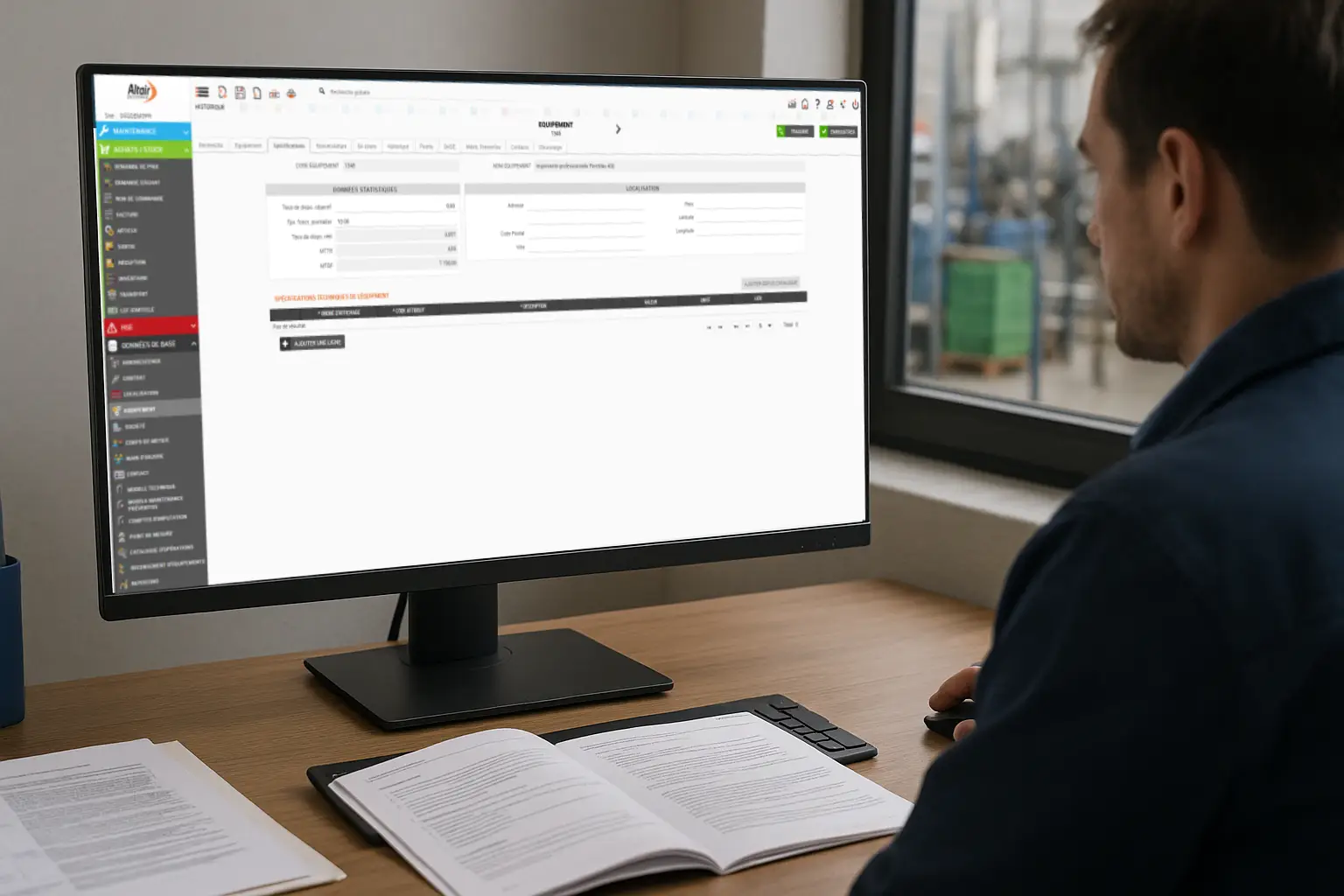

Une GMAO performante doit aider à suivre la fiabilité des équipements en analysant les intervalles entre pannes. Cela suppose une bonne traçabilité des interventions et une structuration des données de maintenance pour produire des indicateurs pertinents.

Altair Enterprise soutient cette approche en centralisant les données liées aux ordres de travail et en permettant une analyse cohérente du temps moyen entre défaillances (MTBF).

Centralisation des données de maintenance : Altair regroupe les informations nécessaires au calcul du MTBF, telles que les ordres de travail liés à des pannes, les dates d’intervention et les temps de fonctionnement renseignés par l’utilisateur.

Calculs manuels exploitables : Le MTBF peut être estimé à partir des intervalles entre ordres de travail correctifs. Les utilisateurs peuvent extraire les données et appliquer la formule standard (Temps total de fonctionnement / Nombre de pannes), selon leur contexte.

Analyse par type de défaillance : En catégorisant correctement les OT, vous pouvez distinguer les pannes techniques des arrêts planifiés, ce qui améliore la précision de vos analyses MTBF.

Tableaux de bord personnalisables : Altair offre des vues filtrées par équipement, zone ou période pour suivre la fréquence des interventions et soutenir vos démarches d’amélioration continue.

Fonctionnalités complémentaires : L’intégration avec certains systèmes de supervision est envisageable sur demande, afin d’améliorer la traçabilité des événements.

Avec Altair Enterprise, transformez vos données de maintenance en intelligence stratégique pour optimiser la performance de vos équipements.

6. indicateurs complémentaires au MTBF

MTTR (Mean Time To Repair) : Mesure l’efficacité de vos réparations pour optimiser la disponibilité

Taux de Disponibilité : Combine MTBF et MTTR pour évaluer la performance globale

Coût de la Non-Disponibilité : Quantifie l’impact économique des pannes

Retour au guide complet : Découvrez notre guide complet des KPI maintenance

Optimisation économique : Il existe un seuil optimal d’investissement pour améliorer le MTBF. Au-delà d’un certain point, le coût des interventions préventives peut dépasser les économies réalisées sur les pannes évitées.

L’art de la maintenance fiabiliste consiste à trouver l’équilibre optimal entre investissement préventif et performance économique du MTBF.

Révolutionnez votre maintenance Industrielle

Cet article vous a plu ? Abonnez-vous à notre newsletter

Nos derniers articles sur la GMAO

Satisfaction de la maintenance : le KPI pour évaluer la qualité service perçue

Laurent supervise la maintenance externalisée d’un grand réseau de centres commerciaux depuis sept ans. Il connaît parfaitement les attentes de ses clients : ses équipes respectent les délais d’intervention et assurent la disponibilité des équipements. Mais ce...

Taux de Réalisation du Préventif : Optimisation, définition, calcul et enjeux de ce KPI

Jean-Michel supervise la maintenance de l'usine automobile depuis quinze ans. Chaque lundi matin, il fait sa tournée habituelle en vérifiant ses plannings avec une confiance mesurée - ses équipes maîtrisent parfaitement leur métier. Mais ce lundi, son responsable...

Efficacité en maintenance : le KPI clé pour identifier les leviers de performance sur le terrain

Claire dirige la maintenance d’un grand site industriel depuis dix ans. Chaque matin, elle fait sa tournée habituelle en consultant ses tableaux de bord avec une satisfaction mesurée : ses équipes maîtrisent parfaitement leur métier. Mais ce mercredi, son directeur...