Faites de la maintenance une fonction claire, pilotée et stratégique

P

Altair Enterprise est un logiciel GMAO robuste et ultra-paramétrable, conçu pour allier conformité réglementaire, performance opérationnelle et liberté de process.

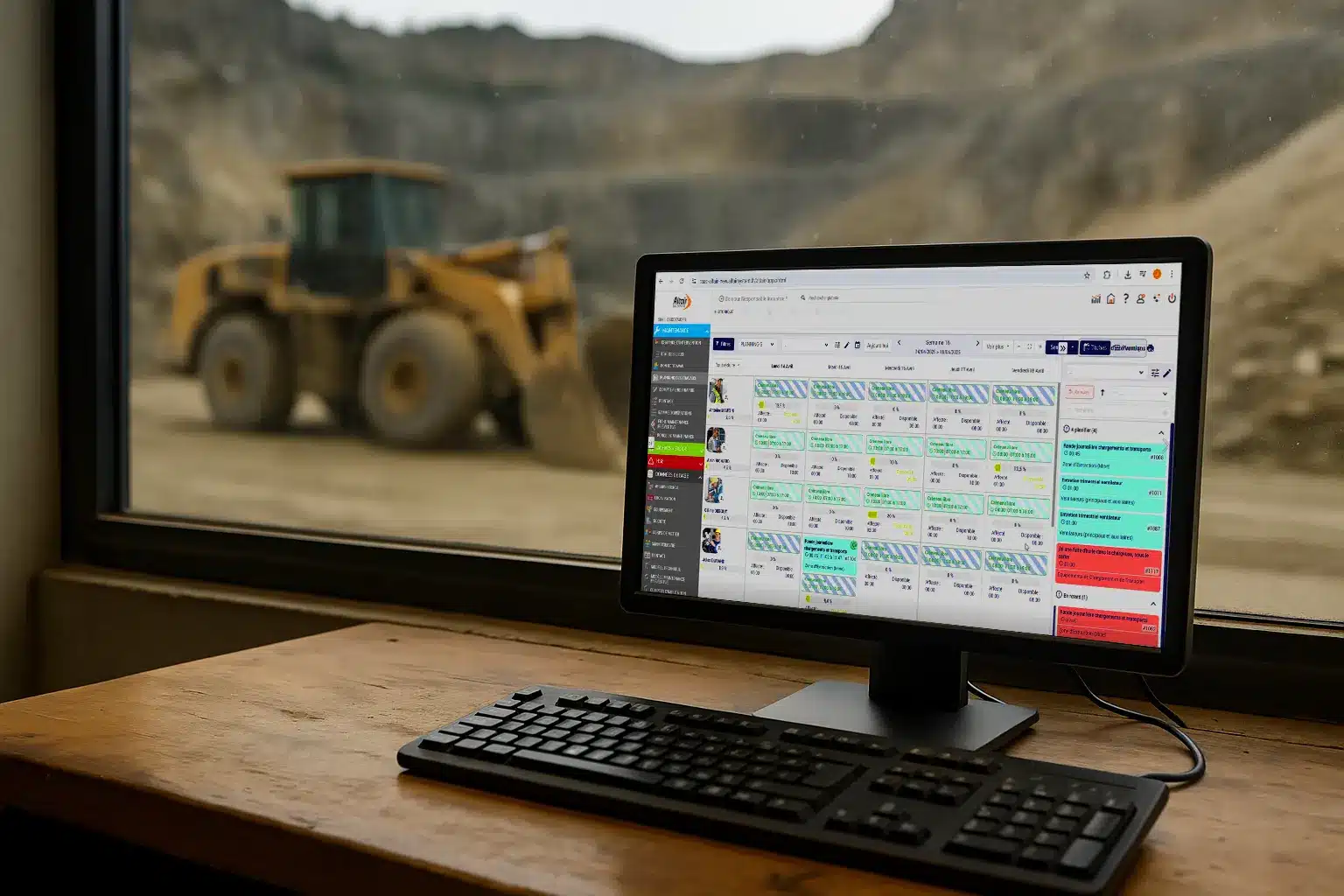

Gérez votre parc d’équipements au sein d’un seul logiciel GMAO

Centralisez les plannings d’interventions, les stocks ou les achats de votre parc qu’il soit mono, ou multi-site

Ce qu’apporte le logiciel GMAO Altair Enterprise

Maintenance

Optimisation de la maintenance curative, conditionnelle et préventive

Contrats

Baisse de 10 à 20% des coûts de gestion de la sous-traitance

Achats

Baisse de 5 à 30% des coûts d’approvisionnements

Equipements

Augmentation de la durée de vie des équipements de 20 à 50%

Stocks

Baisse de 15 à 60% de la valeur du stock

Faîtes passer votre maintenance d’un centre de coût à un centre de valeur

Notre logiciel GMAO vous permet d’optimiser la productivité, la conformité, et de réduire les pannes. Prenez le contrôle et optimisez vos coûts d’achat, de maintenance et de prestations

Surveillez l’état de vos équipements au quotidien au sein d’un unique logiciel GMAO

Et pratiquez une véritable maintenance conditionnelle avec l’IoT

Accédez à vos données partout

Notre logiciel GMAO s’accompagne d’une version mobile, disponible online ou offline

Les fonctionnalités phare de la GMAO Altair

maintenance préventive

Automatisez vos plans d’entretien. Évitez les pannes et anticipez les non-conformités réglementaires.

analyse et reporting

Suivez vos KPI maintenance. MTTR, pannes, coûts… prenez des décisions sur des données fiables.

version mobile

Gérez vos interventions terrain sur mobile, même sans connexion. Capturez photos et infos en direct.

maintenance corrective

Créez, assignez et suivez vos demandes d’intervention. Priorisez et gagnez en réactivité terrain.

Ressources humaines

Planifiez les interventions et suivez les compétences. Optimisez les charges et formations.

QHSE

Pilotez vos audits QHSE, suivez les actions et centralisez vos données sécurité et environnement.

stocks et achats

Pilotez vos stocks de pièces et automatisez les commandes. Évitez les ruptures critiques.

Personnalisation

Respectez vos normes grâce à un suivi rigoureux des actions, audits et historiques réglementaires.

Bim et 3d

Visualisez vos équipements en 3D dans leur environnement réel. Localisez et intervenez plus vite.

gestion des équipements

Centralisez vos actifs, suivez leur historique et visualisez tout votre parc en un seul endroit.

SAV

Automatisez les demandes, suivez les interventions et intégrez facilement Altair à votre SI existant.

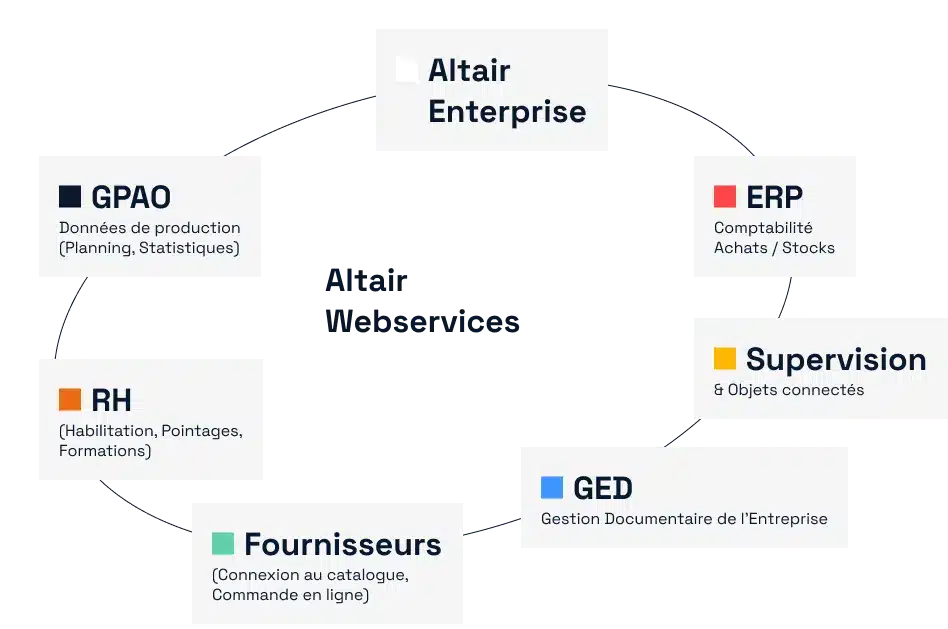

intégrations

Connectez Altair à vos outils via API. Synchronisez vos données et évitez les doubles saisies.

Vous avez des questions sur notre logiciel GMAO ? Besoin d’une démo ou d’informations complémentaires…

c’est par ici :

Les avantages d’Altair

Jusqu’à

40 %

de réduction du travail administratif des techniciens et opérateurs

50 %

d’augmentation de la durée de vie des actifs

60%

de baisse des coûts globaux de maintenance

ROI

en moins d’un an

Nos clients témoignent

Un logiciel GMAO Made in France

DSDSystem, éditeur d’Altair, accompagne les entreprises de tous les secteurs d’activité dans leur projet de déploiement de logiciels GMAO et QHSE.

Basés à Euratechnologie à Lille, coeur high-tech du Nord, nous développons des logiciels utilisés dans l’Industrie depuis 2003

Contactez-nous !

Planifiez une démo ou posez-nous une question

Toutes les réponses à vos questions fréquemment posées

Certaines de vos questions ont certainement déjà été posées par d’autres. Découvrez les en parcourant notre FAQ ou contactez nos équipes afin de planifier un entretien personnalisé.