Sophie supervise l’équipe maintenance de l’usine pharmaceutique en région parisienne depuis dix ans maintenant. Chaque matin, elle fait sa tournée des installations, vérifie que tout fonctionne correctement, échange quelques mots avec les techniciens. Une routine bien rodée qui lui donne cette satisfaction du travail bien fait.

Tout se passait bien jusqu’à vendredi dernier quand l’auditeur qualité est entré dans son bureau : « Sophie, vos données de fiabilité ne sont pas assez précises pour maintenir la certification ISO 9001. Il nous faut des indicateurs conformes aux standards. »

Dans sa tête, Sophie fait rapidement le point. Bien sûr qu’elle surveille la fiabilité de ses équipements – c’est même un aspect qu’elle suit quotidiennement. Mais il y a un monde entre observer que ses machines fonctionnent bien et pouvoir le démontrer avec des chiffres conformes aux exigences de certification.

Sophie réalise que sa gestion de la fiabilité – pourtant efficace au quotidien – repose encore trop sur son expérience et ses observations. Comment transformer ces connaissances en indicateurs précis qui résisteront à l’examen des auditeurs ?

1. Calculateur de Taux de Panne

Pour ceux qui sont pressés, voici un petit programme que nous avons conçu. Choisissez simplement le Taux de Panne dans la liste des KPIs à calculer et remplissez les champs.

Choisissez un KPI dans la liste, saisissez les valeurs, puis cliquez sur « Calculer » pour obtenir votre résultat.

2. Qu’est-ce que le Taux de Pannes en maintenance ?

Le taux de pannes d’un équipement ou système de mesure de la fréquence de défaillance par unité de temps ou d’usage. En clair, c’est l’indicateur qui quantifie la probabilité qu’un équipement tombe en panne dans une période donnée.

Selon Wikipédia – Fiabilité, le taux de pannes s’exprime généralement en nombre de défaillances par heure de fonctionnement ou par cycle d’utilisation.

Plus votre taux de pannes est faible, plus vos équipements sont fiables et prévisibles.

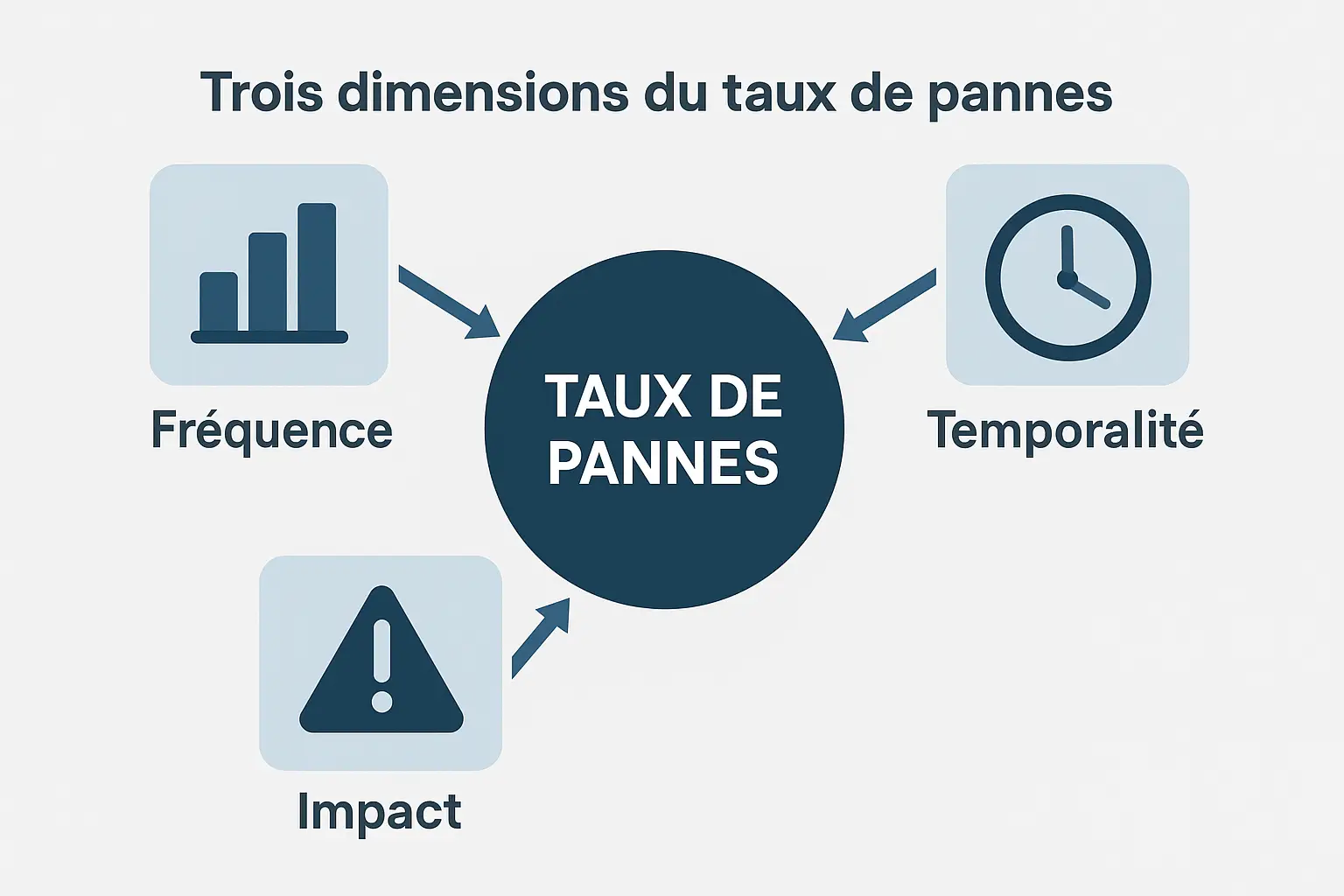

Ce KPI intègre trois dimensions essentielles de la performance maintenance :

La Fréquence : Nombre total de pannes sur la période d’observation

La Temporalité : Durée d’exposition au risque de défaillance

L’Impact : Conséquences opérationnelles et économiques des pannes

Concrètement, un taux de pannes de 0,02 pannes par heure signifie qu’en moyenne, votre équipement subira une défaillance toutes les 50 heures de fonctionnement. Cette mesure guide vos décisions de maintenance préventive, de remplacement et d’optimisation de la fiabilité.

Unité de mesure : Pannes par heure, par cycle, ou pourcentage selon le contexte

3. Taux de Pannes en situation réelle

Imaginez votre ligne de production pharmaceutique qui fonctionne 16h par jour. Sur les 12 derniers mois, vos 15 équipements critiques ont totalisé 4 380 heures de fonctionnement et ont subi 73 pannes diverses

: mécaniques, électriques, pneumatiques.

Prenons l’exemple hypothétique d’une ligne de production pharmaceutique fonctionnant 16h par jour. Sur 12 mois, vos équipements critiques totalisent 4 380 heures de fonctionnement et subissent 73 interventions pour pannes.

Calcul : 73 pannes ÷ 4 380 heures = 0,0167 pannes par heure En pratique : 1 panne toutes les 60 heures de fonctionnement environ.

Cette mesure révèle plusieurs enseignements : certains équipements concentrent les défaillances, d’autres maintiennent une fiabilité exemplaire.

Dans l’industrie pharmaceutique, chaque point d’amélioration du taux de pannes peut représenter des gains de production de plusieurs centaines de milliers d’euros.

L’analyse par équipement révèle des disparités significatives. Selon une étude McKinsey sur l’optimisation maintenance, les programmes de fiabilité peuvent réduire les taux de pannes de 15 à 30% en moyenne sur 2 ans.

Votre pompe doseuse principale affiche 0,05 pannes par heure (1 panne toutes les 20h), tandis que votre système de pesage maintient 0,005 pannes par heure (1 panne toutes les 200h). Cette disparité guide vos priorités d’investissement et vos stratégies de maintenance préventive.

Bref, mesurer précisément votre taux de pannes par équipement vous permet d’identifier les priorités de fiabilité et d’orienter vos ressources vers les améliorations les plus rentables.

4. Comment calculer le Taux de Pannes ?

Le taux de pannes représente la fréquence de défaillance d’un équipement par unité de temps de fonctionnement. En clair, c’est l’indicateur qui quantifie mathématiquement la fiabilité de vos équipements à travers une mesure temporelle standardisée.

Transformer vos pannes en données statistiques fiables révèle les patterns cachés de vos défaillances équipement.

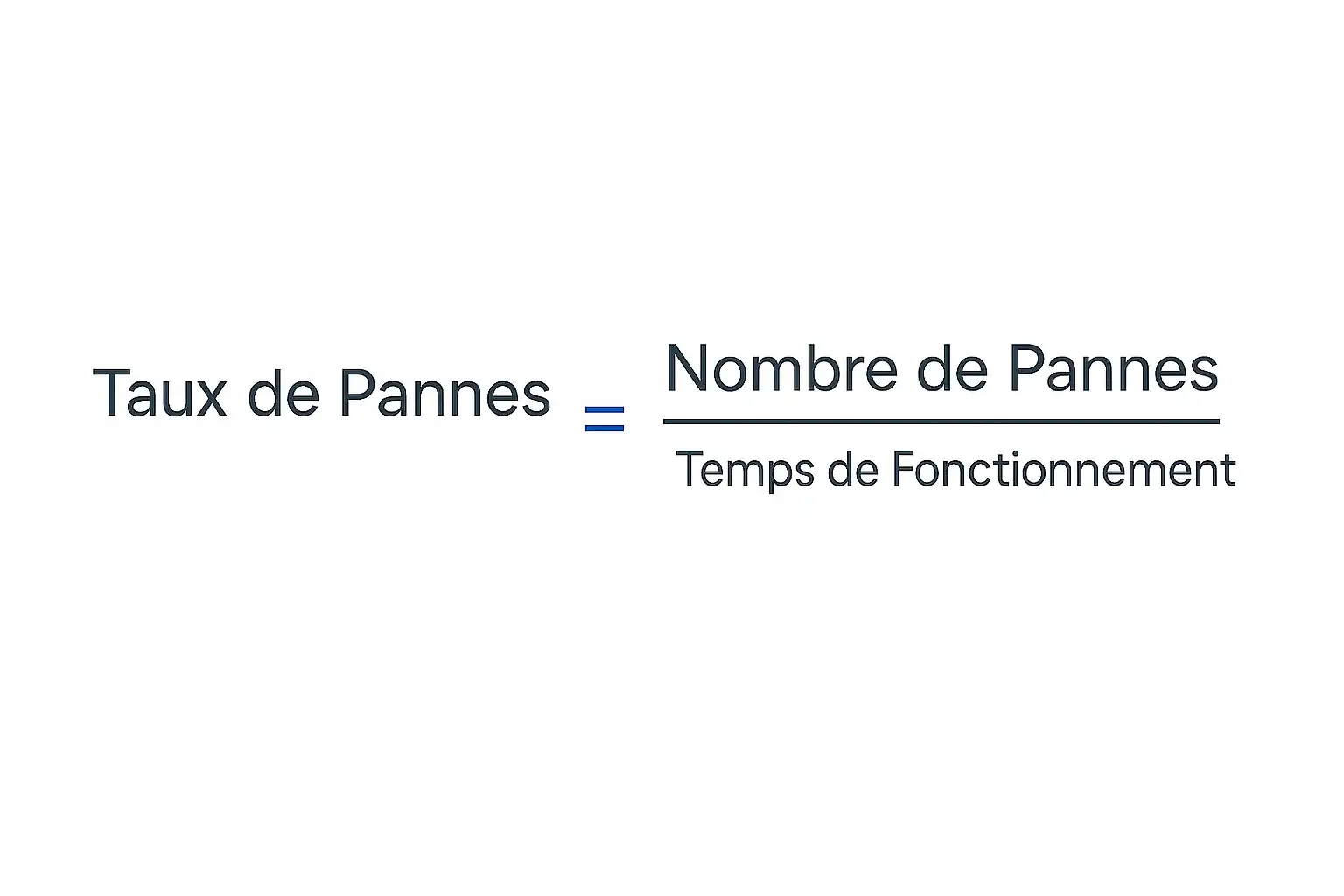

La formule fondamentale du taux de pannes, selon Wikipédia – Taux de panne, repose sur la relation entre occurrences et exposition :

Taux de Pannes = Nombre de Pannes / Temps de Fonctionnement

Variables détaillées :

Nombre de Pannes : Nombre Total des défaillances constatées durant la période d’observation (toutes natures confondues)

Temps de Fonctionnement : Durée cumulative d’utilisation effective des équipements (en heures, cycles, ou kilomètres selon le contexte)

Variantes de calcul selon le secteur :

Pour équipements continus : Taux = Pannes / Heures de marche

Pour équipements cycliques : Taux = Pannes / Nombre de cycles

Pour véhicules/mobiles : Taux = Pannes / Kilomètres parcourus

En pratique, cela signifie que vous devez comptabiliser rigoureusement toutes les défaillances, quelle que soit leur gravité, et mesurer précisément le temps d’exposition correspondant.

Exemple concret :

Équipement analysé : Compresseur d’air

Période d’observation : 6 mois (4 320 heures de marche effective) Pannes constatées : 12 défaillances diverses

Taux de pannes = 12 / 4 320 = 0,0028 pannes/heure

Attention aux pièges : Incluez toutes les pannes (majeures et mineures) mais ne comptabilisez que le temps de fonctionnement réel, pas les périodes d’arrêt planifié.

Période d’observation : Analysez sur 6 à 12 mois minimum pour obtenir une mesure statistiquement significative et éliminer les variations saisonnières.

5. Comment optimiser le Taux de Pannes avec Altair ?

Une GMAO efficace doit aider à suivre la fréquence des pannes afin d’identifier les équipements les plus sensibles et orienter les actions d’amélioration continue. Cela repose sur une bonne structuration des données et une analyse régulière.

Altair Enterprise soutient cette approche en centralisant les informations issues des interventions dans un environnement personnalisable. La solution permet de calculer le taux de pannes à partir des données saisies manuellement dans les ordres de travail.

Centralisation des données : Altair regroupe les données nécessaires pour estimer le taux de pannes, telles que les OT correctifs associés à des défaillances et les périodes de fonctionnement renseignées manuellement ou via interfaces spécifiques.

Analyse personnalisée des taux : Vous pouvez suivre le taux de pannes en appliquant votre propre méthode de calcul (ex. : nombre de pannes / période de fonctionnement) et classifier les pannes selon vos critères techniques.

Distinction des événements : Grâce à la catégorisation des ordres de travail, Altair permet de différencier les pannes techniques des arrêts planifiés pour obtenir des indicateurs fiables et alignés avec vos standards qualité.

Tableaux de bord configurables : Suivez l’évolution du taux de pannes par équipement ou zone de production grâce à des tableaux de bord que vous configurez selon vos besoins d’analyse.

Fonctionnalités complémentaires : Des intégrations avec des systèmes de supervision peuvent être mises en place sur demande pour enrichir la traçabilité des événements techniques.

Avec Altair Enterprise, transformez vos données de maintenance en intelligence stratégique pour optimiser la performance de vos équipements.

6. Optimisez votre stratégie Taux de Pannes

Indicateurs complémentaires :

MTBF (Mean Time Between Failures) : Mesure l’intervalle moyen entre pannes

Taux de Disponibilité : Évalue l’impact des pannes sur la production

Coût de Maintenance : Quantifie l’impact économique des défaillances

Retour au guide complet : Découvrez notre guide complet des KPI maintenance

Amélioration continue : Il existe un optimum économique pour le taux de pannes. Un taux de 0% est théoriquement impossible et économiquement irréaliste. Un taux supérieur aux standards sectoriels révèle des opportunités d’amélioration de la fiabilité.

L’art de la maintenance fiabiliste consiste à identifier le niveau optimal de fiabilité qui équilibre investissement préventif et acceptation du risque de panne.

Révolutionnez votre maintenance Industrielle

Cet article vous a plu ? Abonnez-vous à notre newsletter

Nos derniers articles sur la GMAO

Satisfaction de la maintenance : le KPI pour évaluer la qualité service perçue

Laurent supervise la maintenance externalisée d’un grand réseau de centres commerciaux depuis sept ans. Il connaît parfaitement les attentes de ses clients : ses équipes respectent les délais d’intervention et assurent la disponibilité des équipements. Mais ce...

Taux de Réalisation du Préventif : Optimisation, définition, calcul et enjeux de ce KPI

Jean-Michel supervise la maintenance de l'usine automobile depuis quinze ans. Chaque lundi matin, il fait sa tournée habituelle en vérifiant ses plannings avec une confiance mesurée - ses équipes maîtrisent parfaitement leur métier. Mais ce lundi, son responsable...

Efficacité en maintenance : le KPI clé pour identifier les leviers de performance sur le terrain

Claire dirige la maintenance d’un grand site industriel depuis dix ans. Chaque matin, elle fait sa tournée habituelle en consultant ses tableaux de bord avec une satisfaction mesurée : ses équipes maîtrisent parfaitement leur métier. Mais ce mercredi, son directeur...