Vendredi, 16h30

Votre ligne de production principale vient de s’arrêter brutalement.

Vos équipes partent pour le week-end dans une demi-heure.

La catastrophe est proche.

Heureusement, l’un de vos techniciens accepte de faire des heures supplémentaires.

Après trois heures d’effort, la machine défectueuse a été réparée au prix d’un arrêt de production et d’une bonne dose de stress…

Le pire, c’est que cette panne aurait pu être évitée. Depuis trois semaines, On vous avait averti que la machine en question faisait un bruit différent…

Mais personne n’a pris la peine d’organiser une ronde d’inspection et vous vous mordez les doigts de votre négligence…

Si cette situation vous semble familière, vous n’êtes pas seul.

Chaque jour, des milliers d’entreprises perdent de l’argent à cause de pannes inattendues qui auraient pu être anticipées.

La différence entre une entreprise qui subit les pannes et celle qui les maîtrise ? Une stratégie de maintenance intelligente.

Chez Altair Enterprise, nous accompagnons plus de 200 entreprises – de la PME familiale au grand groupe international – dans l’optimisation de leur maintenance. Des hôpitaux comme le CH Pont-Saint- Esprit aux installations industrielles comme Polychim, en passant par les centrales solaires de Sonnedix,

Nous sommes convaincus qu’une approche méthodique de la maintenance transforme les performances opérationnelles. Dans ce guide, nous décortiquerons les trois approches qui feront la différence dans votre quotidien : la maintenance corrective, préventive et prévisionnelle.

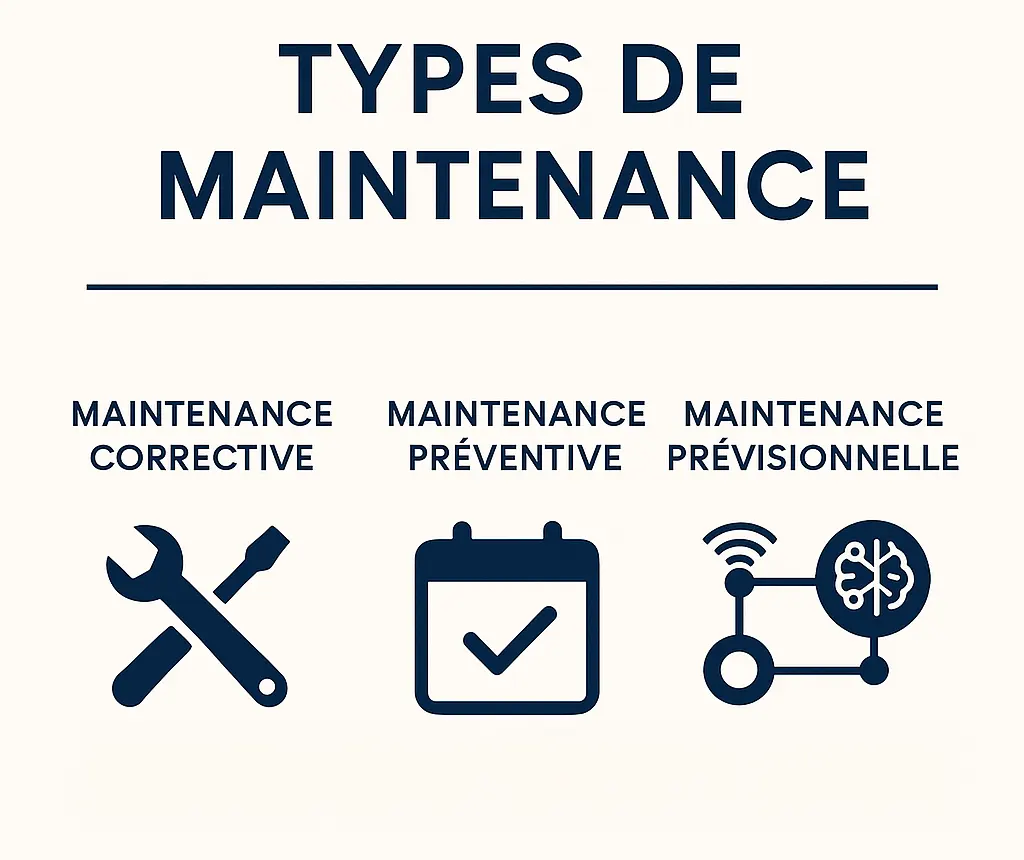

1. Quels sont les principaux types de maintenance ?

Le monde de la maintenance s’articule autour de trois approches fondamentales, chacune servant des objectifs distincts dans la gestion des équipements. La maintenance corrective intervient après qu’une défaillance s’est produite, traitant les problèmes de manière réactive. La maintenance préventive adopte une approche proactive, planifiant des interventions régulières pour éviter les pannes avant qu’elles ne surviennent – c’est aujourd’hui l’approche la plus mature et accessible pour la plupart des entreprises.

Enfin, la maintenance prévisionnelle utilise les technologies de surveillance par capteurs et d’analyse de données avancées, mais reste pour l’instant une approche futuriste nécessitant des investissements considérables et une expertise technique très pointue.

Chaque approche répond à des scénarios différents et présente ses propres avantages et limites. Comprendre quand appliquer chaque méthode peut transformer votre façon de gérer la fiabilité des équipements et les coûts opérationnels, avec la maintenance préventive offrant aujourd’hui le meilleur rapport bénéfice-coût pour la majorité des organisations.

2. Maintenance Corrective

La maintenance corrective représente l’approche la plus directe : on répare les choses quand elles tombent en panne. Cette stratégie réactive se met en action uniquement après qu’une défaillance s’est produite, s’attaquant aux problèmes immédiats pour restaurer le fonctionnement.

Pensez à la maintenance corrective comme au fait de changer une ampoule grillée chez vous. L’ampoule fonctionnait parfaitement jusqu’à ce qu’elle s’éteigne soudainement, et maintenant vous devez en installer une nouvelle pour retrouver l’éclairage. De la même manière, quand une machine tombe en panne sur une ligne de production, la maintenance corrective consiste à diagnostiquer le problème et à effectuer les réparations nécessaires pour relancer les opérations.

Avantages de la maintenance corrective

Cette approche offre certains avantages, notamment en termes de coûts initiaux. Vous ne dépensez pas d’argent en maintenance tant que ce n’est pas absolument nécessaire, ce qui peut aider à la gestion budgétaire immédiate. Pour les équipements en fin de vie ou les éléments dont la défaillance a des conséquences minimes, la maintenance corrective peut avoir un sens économique.

Inconvénients significatifs

Cependant, la maintenance corrective présente des inconvénients significatifs. Les pannes inattendues surviennent souvent au mauvais moment, perturbant potentiellement les opérations et causant des arrêts coûteux. Les réparations d’urgence coûtent généralement plus cher que la maintenance planifiée, et le manque de préparation peut entraîner des interruptions prolongées en attendant les pièces ou les techniciens.

Les entreprises qui restent en mode « pompier » voient leurs budgets maintenance exploser, tandis que celles qui adoptent une approche préventive structurée maîtrisent leurs coûts et retrouvent leur sérénité opérationnelle.

3. Maintenance Préventive

La maintenance préventive renverse la situation en planifiant des activités d’entretien régulières avant que les problèmes ne se développent. Cette approche proactive implique des inspections de routine, du nettoyage, de la lubrification, des remplacements de pièces et des vérifications système conçues pour maintenir les équipements en bon état de marche et prévenir les défaillances inattendues.

Considérez comment vous entretenez votre voiture avec des vidanges régulières, des rotations de pneus et des rendez-vous de révision programmés. Même quand votre véhicule fonctionne parfaitement, ces mesures préventives aident à assurer une fiabilité continue et à prolonger sa durée de vie opérationnelle.

Applications pratiques de la maintenance préventive

La stratégie de maintenance préventive excelle dans pratiquement tous les environnements industriels et constitue aujourd’hui le meilleur compromis entre investissement et résultats. Les installations de fabrication, les hôpitaux, les centres de données et autres opérations critiques s’appuient massivement sur la maintenance préventive pour éviter des interruptions coûteuses tout en gardant des coûts maîtrisés.

Grâce à la mise en place d’un programme de maintenance préventive structuré avec notre GMAO Altair Enterprise, le Centre Hospitalier de Jury a harmonisé la maintenance de ses 21 unités d’hospitalisation réparties sur la région Lorraine

« Nous disposons désormais de la visibilité et de la précision qui nous permet de piloter beaucoup plus efficacement nos équipements, nos équipes, nos stocks et nos opérations de maintenance. »

Daniel Ludwig, Ingénieur chargé des services techniques

Avantages de la maintenance préventive

La maintenance préventive réduit drastiquement la probabilité de défaillances inattendues, prolonge significativement la durée de vie des équipements et se traduit par des économies substantielles à long terme. Les équipes peuvent planifier les dépenses de maintenance, commander les pièces à l’avance et programmer le travail pendant les moments optimaux plutôt que de répondre aux urgences. C’est une approche mature, éprouvée et accessible à toutes les entreprises.

Facilité de mise en œuvre

Contrairement aux technologies futuristes, la maintenance préventive s’appuie sur des principes et des outils éprouvés. Avec une GMAO comme Altair Enterprise, sa mise en place est rapide et son retour sur investissement immédiat. Elle ne nécessite pas de compétences techniques ultra-spécialisées et peut être adaptée à tous les secteurs d’activité.

La maintenance préventive transforme les entreprises qui l’adoptent – et nous avons justement disséqué cette transformation dans un guide détaillé qui pourrait bien révolutionner votre approche – découvrez comment ici.

4. Maintenance Prévisionnelle

La maintenance prévisionnelle représente une vision futuriste de la gestion des équipements, utilisant des technologies de surveillance par capteurs sophistiqués et l’analyse de données par intelligence artificielle pour prédire les défaillances avant qu’elles ne surviennent. Bien que conceptuellement séduisante, cette approche reste aujourd’hui largement théorique et difficile à implémenter dans la réalité industrielle.

Une technologies complexe et coûteuse

La maintenance prévisionnelle nécessite un écosystème technologique complexe incluant des capteurs IoT spécialisés, des algorithmes d’apprentissage automatique, des plateformes d’analyse de données avancées et une infrastructure informatique robuste. Ces technologies sont non seulement coûteuses mais évoluent constamment, rendant les investissements rapidement obsolètes.

Obstacles majeurs à la mise en œuvre

Investissement prohibitif : Les coûts d’implémentation sont considérables – entre les capteurs, les logiciels, l’infrastructure IT et la formation du personnel, l’investissement initial peut représenter plusieurs fois le budget maintenance annuel d’une entreprise moyenne.

Complexité technique : La maintenance prévisionnelle exige des compétences très pointues en data science, apprentissage automatique et analyse statistique avancée. Ces profils sont rares sur le marché et très coûteux.

Fiabilité incertaine : Les algorithmes prédictifs génèrent encore de faux positifs ou des prédictions imprécises, créant plus de confusion que de valeur ajoutée. La qualité des prédictions dépend entièrement de la qualité des données historiques, souvent insuffisantes.

Maintenance des systèmes prédictifs : Paradoxalement, ces systèmes sophistiqués nécessitent eux- mêmes une maintenance constante – mise à jour des algorithmes, calibration des capteurs, maintenance des serveurs – créant une complexité supplémentaire.

Retour sur investissement incertain : Contrairement à la maintenance préventive dont les bénéfices sont mesurables et immédiats, la maintenance prévisionnelle promet des économies qui tardent souvent à se matérialiser, quand elles se matérialisent.

Une approche encore expérimentale

Même les grandes entreprises technologiques peinent à déployer efficacement la maintenance prévisionnelle à grande échelle. Les projets pilotes sont nombreux, mais les déploiements industriels réussis restent encore rares. Chez Altair, nous préférons pour l’instant nous concentrer sur ce que nous savons faire de mieux, et ce qui offre le meilleur rapport qualité prix : la maintenance préventive.

5. Tableau Comparatif Rapide des Types de Maintenance

| Type | Quand l’utiliser | Objectif principal | Niveau de risque | Impact sur les coûts | Maturité technologique |

|---|---|---|---|---|---|

| Corrective | Après une panne | Réparer 🔴 | Élevé | Coûts d’urgence élevés | Basique |

| Préventive | Avant une panne | Prévenir 🟢 | Faible | Coûts planifiés, ROI prouvé | ✅ Mature et recommandée |

| Prévisionnelle | Selon les données | Optimiser 🟡 | Très faible (théoriquement) | Investissement énorme, ROI incertain | ⚠️ Expérimentale |

6. Prendre des Décisions de Maintenance Intelligentes

La clé d’une maintenance efficace aujourd’hui réside dans l’excellence de la mise en œuvre de la maintenance préventive. Plutôt que de courir après des technologies expérimentales coûteuses, les entreprises performantes se concentrent sur la maîtrise parfaite des approches éprouvées.

La maintenance préventive, correctement implémentée avec une GMAO performante, peut réduire les pannes de 70% et les coûts de maintenance de 40%. Ces résultats sont mesurables, répétables et accessibles dès la première année d’implémentation.

Chez Altair Enterprise, nous accompagnons nos clients dans cette approche pragmatique. Que ce soit Alstom Power dans l’énergie, Resmed dans l’équipement médical, ou l’IFMA dans l’enseignement supérieur, nous privilégions toujours des solutions qui fonctionnent aujourd’hui plutôt que des promesses technologiques incertaines.

Conclusion

Comprendre les trois types de maintenance permet de faire des choix éclairés. La maintenance corrective reste nécessaire pour certains équipements non-critiques, mais ne peut constituer une stratégie globale. La maintenance prévisionnelle, bien qu’intellectuellement séduisante, reste une approche futuriste nécessitant des investissements et une expertise hors de portée de la plupart des entreprises.

La maintenance préventive représente aujourd’hui la solution optimale : elle offre des résultats prouvés, un retour sur investissement rapide et une mise en œuvre accessible. C’est l’approche que maîtrise parfaitement Altair Enterprise et qui transforme concrètement la performance de nos clients.

Prenez un moment pour évaluer votre situation actuelle. Si vous subissez encore trop de pannes imprévisibles, la solution n’est pas dans des technologies complexes mais dans l’excellence de votre maintenance préventive.

Pour découvrir comment notre GMAO Altair Enterprise peut transformer votre maintenance préventive en avantage concurrentiel, contactez-nous. Nous vous accompagnerons avec des solutions éprouvées qui fonctionnent dès le premier jour.

Questions Fréquemment Posées

Quels sont les 3 types principaux de maintenance ?

Les trois types principaux sont la maintenance corrective (réparer après une panne), la maintenance préventive (entretien planifié pour éviter les pannes) et la maintenance prévisionnelle (approche futuriste utilisant l’IA et les capteurs).

Pourquoi privilégier la maintenance préventive ?

La maintenance préventive offre le meilleur équilibre entre performance, coût et facilité de mise en œuvre. Elle réduit les pannes de 70% avec un investissement maîtrisé et un retour sur investissement rapide.

La maintenance prévisionnelle est-elle accessible aux PME ?

Non, la maintenance prévisionnelle nécessite des investissements considérables en technologies et en expertise spécialisée. Elle reste expérimentale même pour de grandes entreprises.

Comment commencer avec la maintenance préventive ?

La meilleure approche est de s’équiper d’une GMAO performante comme Altair Enterprise, qui permet de planifier, suivre et optimiser facilement tous vos programmes de maintenance préventive.

Peut-on combiner différents types de maintenance ?

Oui, l’approche optimale combine maintenance corrective pour les équipements non-critiques et maintenance préventive pour tous les équipements importants. La maintenance prévisionnelle reste pour l’instant un objectif futur.

Réalisez votre audit maintenance avec Altair

Cet article vous a plu ? Abonnez-vous à notre newsletter

Nos derniers articles sur la GMAO

Satisfaction de la maintenance : le KPI pour évaluer la qualité service perçue

Laurent supervise la maintenance externalisée d’un grand réseau de centres commerciaux depuis sept ans. Il connaît parfaitement les attentes de ses clients : ses équipes respectent les délais d’intervention et assurent la disponibilité des équipements. Mais ce...

Taux de Réalisation du Préventif : Optimisation, définition, calcul et enjeux de ce KPI

Jean-Michel supervise la maintenance de l'usine automobile depuis quinze ans. Chaque lundi matin, il fait sa tournée habituelle en vérifiant ses plannings avec une confiance mesurée - ses équipes maîtrisent parfaitement leur métier. Mais ce lundi, son responsable...

Efficacité en maintenance : le KPI clé pour identifier les leviers de performance sur le terrain

Claire dirige la maintenance d’un grand site industriel depuis dix ans. Chaque matin, elle fait sa tournée habituelle en consultant ses tableaux de bord avec une satisfaction mesurée : ses équipes maîtrisent parfaitement leur métier. Mais ce mercredi, son directeur...